Erfolgreiches Remanufacturing durch datenbasierte Entscheidungsfindung und intelligente Prozessplanung (EREP)

Stellen Sie sich Ihre individuelle Projektübersicht zusammen.

Fördermaßnahme: Zukunftsfonds Automobil - MobilKreis

Förderkennzeichen: 02J21E110, 02J21E111, 02J21E112, 02J21E113, 02J21E114, 02J21E115, 02J21E116

Forschungsziel:

Ziel des Forschungsprojekts EREP war es, das Anwendungsgebiet des Remanufacturings zu erweitern, indem die Umgestaltung von Automobilteilen durch eine intelligente und variable Prozessplanung ermöglicht wurde. Dazu wurden Methoden der künstlichen Intelligenz entwickelt und eingesetzt, um Möglichkeiten der Aufbereitung aufzuzeigen und zu bewerten. Die Umgestaltung selbst erfolgte durch eine hybride Prozesskette, die additive und subtraktive Prozesse kombiniert, um beispielsweise abgenutzte Stellen oder Löcher zu reparieren und eine wieder hergestellte Form der Bauteile zu ermöglichen. Im Ergebnis des Projekts entstand eine umfassende Software, die den Prozess der Umgestaltung, von der Entscheidungsfindung bis zur gefertigten Komponente, begleitet. Das Konzept des Remanufacturings von Bauteilen durch hybride Prozessketten ist nicht ausschließlich für die Automobilbranche relevant. So ist die Übertragung der Erkenntnisse von der Automobilindustrie auf Schienenfahrzeuge im Nachgang eingeplant. Die erarbeiteten Kriterien zur Entscheidungsfindung können außerdem als Grundlage für weitere branchenübergreifende Forschung und Anwendungen von Remanufacturing dienen.

Ansprechperson Projektkoordination

Dr. Jonas Zielinski +49 241 990004-0

Jonas@ModuleWorks.com

Ansprechperson bei PTKA

Dipl.-Ing. Stefan Scherr

+49 721 608-25286

stefan.scherr@kit.edu

Pflichtveröffentlichung: Nach Abschluss des Projekts finden Sie unter Angabe der oben genannten Förderkennzeichen (FKZ) oder unter Angabe des Projektakronyms unter www.tib.eu/de die detaillierte Pflichtveröffentlichung.

Problemstellung

Stetige Lieferketten sind durch die COVID-19 Pandemie und den Ukrainekonflikt ins Wanken geraten. Eine Rohstoff- und energieeffiziente Fertigung ist nicht mehr nur eine Frage von Klimaneutralität und Nachhaltigkeit, sondern der technologischen Souveränität Deutschlands. Ein zentraler Faktor für diese Effizienz ist das Prinzip der Kreislaufwirtschaft. Remanufacturing ist in diesem Kontext ein Prozess, bei dem alte Komponenten durch Unterstützung mittels Industrie 4.0 Technologien mit minimalem Energie- und Rohstoffaufwand auf den Stand von neuen Komponenten gebracht werden können. So unterscheidet sich dieser Prozess von der direkten Wiederverwendung, die bei abgenutzten Komponenten nicht möglich ist, und dem Recycling, bei dem zwar Rohstoffe, aber nicht ganze Komponenten zurückgeführt werden.

Projektziel

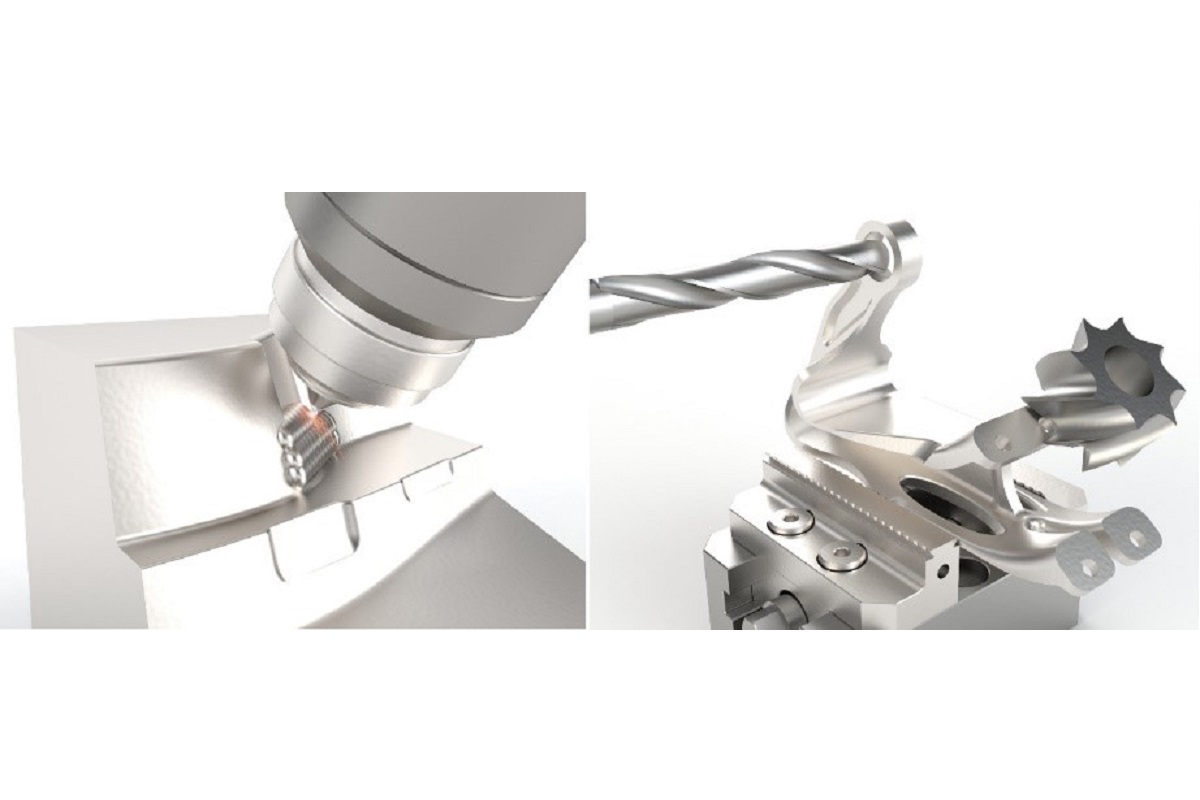

Ziel des Forschungsprojekts EREP war es, das Anwendungsgebiet des Remanufacturings zu erweitern, indem die Umgestaltung von Automobilteilen durch eine intelligente und variable Prozessplanung ermöglicht wurde. Dazu wurden Methoden der künstlichen Intelligenz entwickelt und eingesetzt, um Möglichkeiten der Aufbereitung aufzuzeigen und zu bewerten. Die Umgestaltung selbst erfolgte durch eine hybride Prozesskette, die additive und subtraktive Prozesse kombiniert, um beispielsweise abgenutzte Stellen oder Löcher zu reparieren und eine wieder hergestellte Form der Bauteile zu ermöglichen. Im Ergebnis des Projekts entstand eine umfassende Software, die den Prozess der Umgestaltung – von der Entscheidungsfindung bis zur gefertigten Komponente – begleitet.

Vorgehensweise

Um die Umgestaltung von Bauteilen durchführen zu können, mussten Softwaresysteme, die zum Entwurf und der Produktion von Bauteilen dienen, so weiterentwickelt werden, dass sie Komponenten im abgenutzten Zustand erfassen und digital abbilden können. Anschließend musste die aus den digitalen Modellen hervorgehende Umgestaltung in einer industriellen Produktion geplant und umgesetzt werden. Dazu wurden zunächst Entscheidungen getroffen, ob die Umgestaltung technologisch machbar und ökologisch sowie ökonomisch sinnvoll ist. Anschließend wurde die hybride Prozessgestaltung, die die additiven und subtraktiven Verfahren verbindet, definiert und gesteuert. Abschließend wurde eine umfassende Prozessdokumentation und -absicherung erarbeitet, um die Qualität der Bauteile sicher zu stellen und kontinuierlich zu verbessern. Die prototypische Umsetzung erfolgte an einem Demonstrator sowie einer Tiefziehmatrize als Betriebsmittel in der Produktion, die in einer unternehmensübergreifenden Pilotlinie erprobt wurden.

Ergebnisse und Anwendungspotenzial

Das Projekt setzte bei der initialen Entscheidungsfindung zur Umgestaltung an, reichte über die Software bis zur Produktion und führte dieses Wissen anwendungsbezogen durch Beratungen zurück in die Industrie. Das Konzept des Remanufacturings von Bauteilen durch hybride Prozessketten ist damit nicht ausschließlich für die Automobilbranche relevant. So ist die Übertragung der Erkenntnisse von der Automobilindustrie auf Schienenfahrzeuge im Nachgang eingeplant. Die erarbeiteten Kriterien zur Entscheidungsfindung können außerdem als Grundlage für weitere branchenübergreifende Forschung und Anwendungen von Remanufacturing dienen.

- König Metall GmbH & Co. KG

- ModuleWorks GmbH

- Roeren GmbH

- Siemens Aktiengesellschaft

- Spanflug Technologies GmbH

- SPC Werkstofflabor GmbH

- Technische Universität München

Ihre Favoriten

In der folgenden Liste sehen Sie Ihre ausgewählten Projekt-Favoriten.