Effiziente und wirtschaftliche kreislauforientierte Demontage und Aufbereitung (EKODA)

Stellen Sie sich Ihre individuelle Projektübersicht zusammen.

Forschungsziel: Das Ziel des Projektes EKODA besteht darin, Stoffkreisläufe durch effiziente und wirtschaftliche Demontage und Remanufacturingprozesse von Automobilkomponenten zu schließen. Es werden Konzepte für flexible, effiziente und wirtschaftliche Demontage- und Remanufacturingprozesse erstellt, welche Produktdaten erfassen sowie die Bauteile auf Eignung zur Wiederverwendung prüfen sollen. Dafür bedarf es der Erstellung von Rückführungskonzepten mit einem globalen Bewertungsmonitoring sowie die Bestimmung der Bauteilrestlebensdauer. Parallel werden konkrete Anwendungsfälle für die Überführung bis hin zur Demonstratoranwendung festgelegt. Zur Entscheidung von Verwertungsrouten wird ein Bewertungssystem mit Kennwerten entwickelt. Das Bewertungssystem berücksichtigt dabei technologische, ökonomische und ökologische Faktoren. Anschließend findet die Anlagenplanung für die Demonstratoranwendung statt. Darin werden universelle Technologien, wie flexible Demontagesysteme, schnelle Programmierung und Steuerung realisiert. Die Aufarbeitungsrouten werden auf Machbarkeit hin untersucht und mit Hilfe KI-basierter Systemsimulation optimiert. Erkenntnisse fließen iterativ in Form von Gestaltungsrichtlinien für Design for Recycling und Design for Remanufacturing in die Entwicklung zukünftiger Produktgenerationen ein.

Ansprechperson Projektkoordination

Dr. Uwe Friess +49 371 5397-1393

uwe.friess@iwu.fraunhofer.de

Ansprechperson bei PTKA

Dr.-Ing. Matthias Behrendt

+49 721 608-25296

matthias.behrendt@kit.edu

Pflichtveröffentlichung: Nach Abschluss des Projekts finden Sie unter Angabe der oben genannten Förderkennzeichen (FKZ) oder unter Angabe des Projektakronyms unter www.tib.eu/de die detaillierte Pflichtveröffentlichung.

Problemstellung

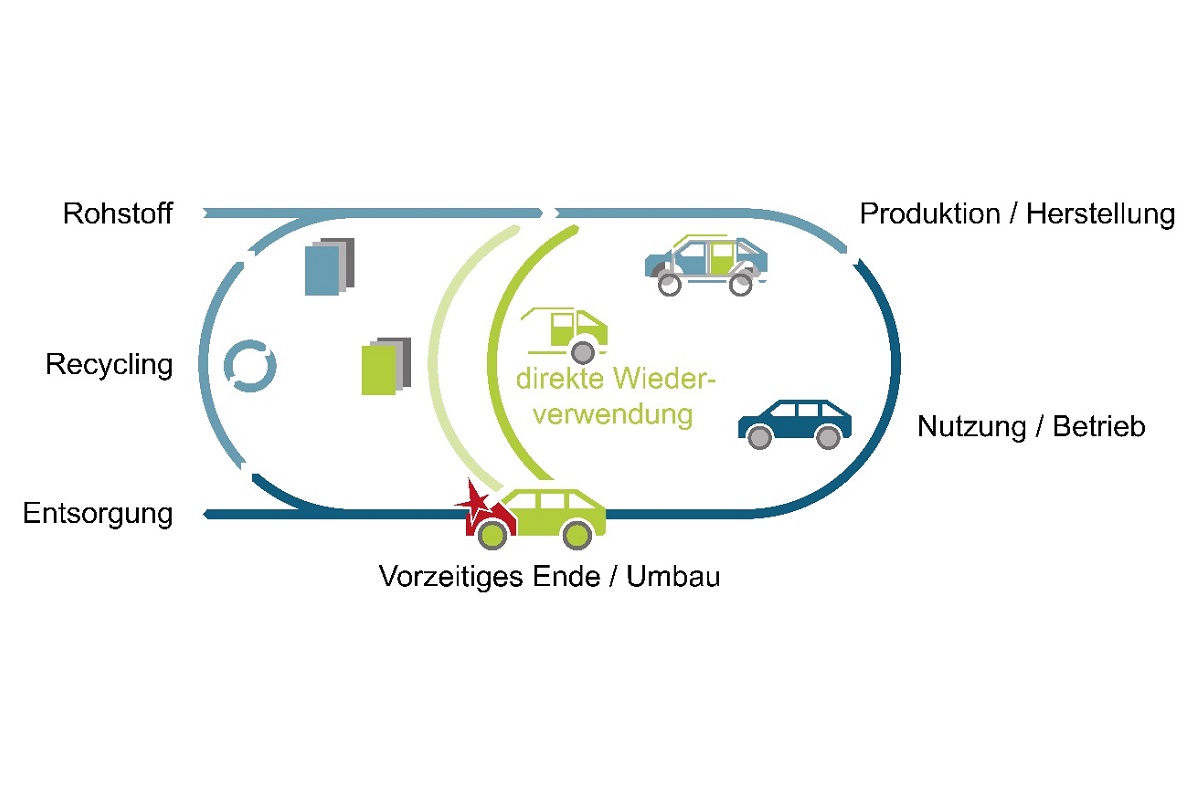

Der technische Fortschritt, schnell wechselnde Modetrends oder auch Einstellung des Supports führen häufig dazu, dass noch funktionale und wenig verschlissene Produkte von deren Nutzern durch neue ersetzt werden. Das trifft auch für PKW oder deren Ausstattungskomponenten zu. Den zweiten und dritten Nutzungszeitraum erleben solche Fahrzeuge häufig als Gebrauchtwagen in Ländern des globalen Südens, wo diese abschließend auch verschrottet werden. Hierdurch schwindet der Zugriff auf den Kreislauf von Produkt- und Materialressourcen und damit beispielsweise die Verfügbarkeit von Seltenen Erden, Kupfer und hochwertigen Aluminium- und Stahllegierungen. Hinzu kommen Fahrzeuge, die infolge von Unfällen, obwohl noch nicht am Ende ihrer geplanten Lebenserwartung angekommen, nicht mehr wirtschaftlich reparabel sind, obwohl nur einzelne Bereiche beschädigt und viele andere Bauteile weiterverwendet werden könnten.

Projektziel

Das Projekt EKODA möchte diese obsoleten Produkte generell als Ressource verstehen und durch ein Wieder- bzw. Weiterverwendungskonzept in einem Kreislauf erfassen. Im Verlauf ihres Lebenszyklus wird die Wiederverwendung geprüft, ohne direkt ein stoffliches Recycling anzustreben. Die effiziente und ökonomische kreislauforientierte Demontage – ein aktuelles Kernproblem – soll dabei durch eine ganzheitliche methodische Betrachtung der Produkte vom Entstehungs- bis zum Verwertungszeitpunkt ermöglicht werden. Es sind geeignete Komponenten zu identifizieren und durch den Einsatz innovativer, modularer und flexibler Technologien wirtschaftlich zu demontieren, aufzubereiten und idealerweise wieder direkt in die Wertschöpfungskette zu integrieren. Unter Berücksichtigung geeigneter Ansätze zur Produktgestaltung soll dabei die automatisierte Demontage zukünftig bestmöglich unterstützt werden.

Vorgehensweise

Im Rahmen der Konzepterstellung sollen Produktdaten erfasst sowie die relevanten wiederverwertbaren Bauteile ermittelt und auf Eignung zur Wiederverwendung geprüft werden. Dafür bedarf es der Erstellung von Rückführungskonzepten mit einem globalen Bewertungsmonitoring sowie die Bestimmung der Bauteilrestlebensdauer. Innovative universelle Technologien, wie flexible Demontagesysteme und schnelle Programmierung und Steuerung, bilden die Basis für ein Wiederverwendungskonzept. Diese werden mittels virtueller Abbildung – d. h. eines digitalen Zwillings von Produkten und Anlagen – auf Machbarkeit untersucht und mittels KI-basierter Systemsimulation optimiert. Der Nachweis der Realisierbarkeit von Teilprozessen wird in einer Forschungsfabrik realisiert. Dort sind die Validierung und iterative Verbesserung von Abläufen der entwickelten Lösungen sowie der erarbeiteten Technologien möglich.

Ergebnisse und Anwendungspotenzial

Die Projektergebnisse sollen vor allem in kleinen und mittelständischen Firmen Anwendung finden, um dort Handlungsspielräume zur Kreislauffähigkeit zu eröffnen. Gewonnene Erkenntnisse werden bei der Entwicklung künftiger Fahrzeuggenerationen in die Gestaltung und die Abläufe zur Herstellung unterschiedlicher Komponenten einfließen. So kann eine möglichst effiziente, kostengünstige Produktion und Demontage unter den Aspekten der Kreislauffähigkeit erreicht werden. In einer Demonstratorzelle werden die Potenziale entwickelter Prozesse analysiert und deren Nachhaltigkeit aufgezeigt. Diese eignet sich auch für den nachgelagerten Transfer der Ergebnisse und als Experimentierraum für interessierte Unternehmen.

- a.i.m. all in metal GmbH

- AiCoBot GmbH

- Atlas Copco IAS GmbH

- CBA Synergy GmbH

- FFT Produktionssysteme GmbH & Co. KG

- Fraunhofer-Gesellschaft zur Förderung der angewandten Forschung eingetragener Verein

- ibs Automation GmbH

- Ingenics AG

- N+P Informationssysteme GmbH

- Neura Robotics GmbH

- TruPhysics GmbH

Titel: EKODA_MobilKreis Tagung 2025

Datum: 23-09-2025 09:00:36 - 24-09-2025 16:00:36

Ort: Dortmund

Unter dem Motto „Kreislaufwirtschaft gemeinsam gestalten: Innovationen zwischen Wissenschaft und Praxis“ bieten die vom BMBF-geförderten Forschungsprojekte der Fördermaßnahme „Auf dem Weg zur nachhaltigen Mobilität durch kreislauffähige Wertschöpfung (MobilKreis)“ praxisnahe Einblicke in die Ergebnisse sowie spannende Beiträge externer Referierender. Die Tagung ist eine Plattform für Erfahrungsaustausch, das Sammeln wertvoller Anregungen, die Entwicklung neuer Ideen und interessante Diskussionen. Es erwarten Sie Präsentationen, Workshops und Keynote-Vorträge, wodurch Impulse für eine nachhaltige Zukunft gesetzt werden. Themen sind beispielsweise die Optimierung von Demontageprozessen, die Wiederverwendung von Automobilkomponenten, der Informationsaustausch in zirkulären Produktionsnetzwerken, die intelligente und variable Prozessplanung und viele mehr. Bis zum 30.05.2025 ist der Call for Papers offen: Die Tagung legt einen starken Fokus auf praxisorientierte Ansätze. Ziel ist es, wissenschaftliche Erkenntnisse und Forschungsergebnisse so aufzubereiten, dass sie für die breite Öffentlichkeit verständlich und zugänglich sind. Die zu erstellenden Paper und die Präsentationen auf der Tagung sollen die Kriterien Aussagekräfigkeit und öffentliche Zugänglichkeit erfüllen. Weitere Informationen erhalten Sie auf der Veranstaltungswebseite.

Ihre Favoriten

In der folgenden Liste sehen Sie Ihre ausgewählten Projekt-Favoriten.