Entwicklung der 5-Achs-Wasser-Abrasivstrahl-Schruppbearbeitung zur effizienten Bearbeitung von Hochleistungswerkstoffen (HydroMill)

Stellen Sie sich Ihre individuelle Projektübersicht zusammen.

Fördermaßnahme: Hochleistungsfertigungsverfahren für die Produkte von Morgen - Technologieinnovationen auf dem Weg zur intelligenten Fertigung

Forschungsziel: Hochfeste oder sprödharte Werkstoffe verursachen bei der konventionellen spanabhebenden Bearbeitung einen hohen Werkzeugverschleiß und somit hohe Werkzeugkosten. Insbesondere beim Schruppprozess, der für ein hohes Zeitspanvolumen ausgelegt wird. Die zum Einsatz kommenden Werkzeuge bestehen in der Regel aus Vollhartmetall oder sind modulare Werkzeuge. Trotzdem die Werkzeuge heute durch Beschichtung mit Hartstoffen verbessert wurden, erreichen sie nur selten Standzeiten jenseits von einer Stunde. Vor diesem Hintergrund entwickelt das Vorhaben eine alternative, innovative Technik zur Bearbeitung von hochfesten oder sprödharten Werkstoffen mittels Wasser-Abrasivstrahl. Dieses Vorhaben hat zum Ziel, den Wasser-Abrasivstrahl-Schruppprozess für die Bearbeitung von schwer zerspanbaren, hochfesten und sprödharten Werkstoffen zu qualifizieren. Das technologische Ziel ist die Entwicklung und Bereitstellung eines kombinierten Fertigungsprozesses, bestehend aus definiertem Schnitt-auf-Tiefe und dem Abtragen von Werkstoffvolumen.

Ansprechperson Projektkoordination

Dr. Kristian Arntz +49 241 8904-121

kristian.arntz@ipt.fraunhofer.de

Ansprechperson bei PTKA

Dr. Michael Große

+49 721 608-25192

michael.grosse@kit.edu

Problemstellung:

Hochfeste oder sprödharte Werkstoffe, beispielsweise Titanlegierungen, Nickel-Basislegierungen oder Ingenieur-Keramik verursachen bei der konventionellen spanabhebenden Bearbeitung einen hohen Werkzeugverschleiß und somit hohe Werkzeugkosten. Insbesondere der Schruppprozess, der für ein hohes Zeitspanvolumen ausgelegt wird, hat hieran einen wesentlichen Anteil. Die zum Einsatz kommenden Werkzeuge bestehen in der Regel aus Vollhartmetall oder sind modulare Werkzeuge, welche mit mehreren Wendeschneidplatten ausgestattet sind. Der Produktzyklus dieser Werkzeuge ist, neben einem energieintensiven Herstellungsprozess, durch einen hohen Verbrauch an kostenintensiven Rohstoffen gekennzeichnet, deren Vorkommen begrenzt ist. Obschon die Standzeit der Schneidstoffe und Werkzeuge heute durch Beschichtung mit Hartstoffen verbessert werden kann, erreichen solche Schneidwerkzeuge nur selten Standzeiten jenseits von einer Stunde. Zudem bedeutet der Beschichtungsprozess einen zusätzlichen Schritt in der Herstellungskette der Werkzeuge. Nur in Sonderfällen können verschlissene Werkzeuge in Folge nachgeschliffen werden und müssen überwiegend der Entsorgung zugeführt werden.

Projektziele:

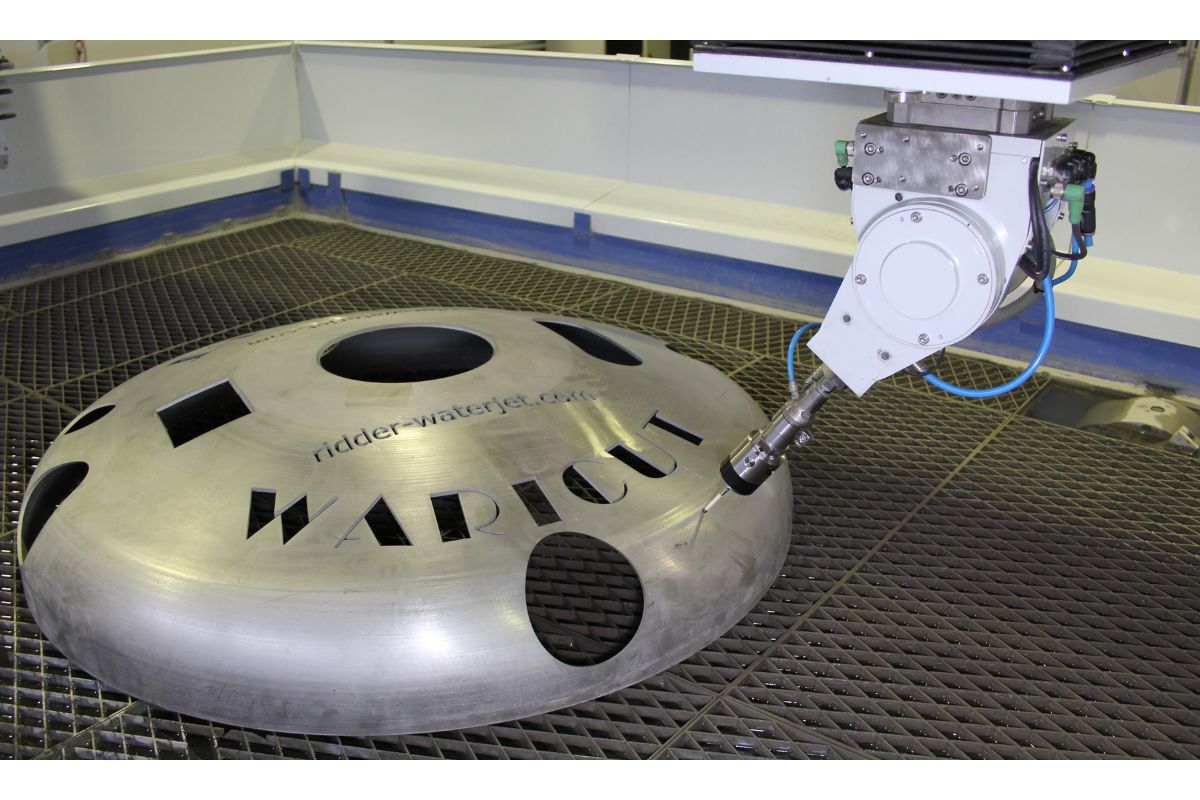

Dieses Vorhaben hat zum Ziel, den Wasser-Abrasivstrahl-Schruppprozess für die Bearbeitung von schwer zerspanbaren, hochfesten und sprödharten Werkstoffen zu qualifizieren. Das technologische Ziel ist die Entwicklung und Bereitstellung eines kombinierten Fertigungsprozesses, bestehend aus definiertem Schnitt-auf-Tiefe und dem Abtragen von Werkstoffvolumen. Dazu wird in diesem Vorhaben eine alternative, innovative Technik zur Bearbeitung von hochfesten oder sprödharten Werkstoffen mittels Wasser-Abrasivstrahl entwickelt. Um die Potenziale des Verfahrens zur „Schruppbearbeitung“ zu erschließen, müssen allerdings zunächst die Fragen der Prozesssteuerung, der Reproduzierbarkeit eines Volumenabtrags und der Kreislaufführung von aufbereiteten Hilfs- und Betriebsstoffen beantwortet werden.

Vorgehensweise:

Das Fundament dieses Vorhabens sind Grundlagenuntersuchungen zur Prozesscharakterisierung. Hier werden fundamentale Zusammenhänge von Prozessstellgrößen und Zielgrößen abgeleitet sowie Prozessgrenzen des Bearbeitungsprozesses sowie der Anlagentechnik bestimmt. Dazu werden Untersuchung der Maschinendynamik, zur Erfassung der aktuell möglichen Beschleunigung der Maschinenachsen sowie zur Ermittlung der tatsächlichen Grenzvorschübe angestellt und geeignete Prozessfenster für ausgewählte Werkstoffe ermittelt. Nach den Untersuchungen zu maschinendynamischen Grenzen werden an ausgewählten Werkstoffen Parameter für definierte Tiefenschnitte sowie den definierten Materialabtrag mittels Wasser-Abrasivstrahl bestimmt. Die Parametrierung des Abtragprozesses, die daraus gewonnenen Prozessstellgrößen und die Integration der Messtechnologie dienen der Entwicklung eines Softwaretools für den 5-achsigen Wasser-Abrasivstrahl-Schruppprozess. Anhand von Demonstratoren wird abschließend eine technologische und wirtschaftliche Bewertung der neuen Prozesskette durchgeführt.

Ergebnisverwertung:

Die Ergebnisse dieses Vorhabens bieten den Partnern neben dem direkt angestrebten Wissenszuwachs auch die Möglichkeit, neue Branchen mit neuen Produkten zu adressieren. Durch den Erkenntnisgewinn wird die Expertise im Bereich der Wasserstrahltechnologie erheblich ausgebaut und ein völlig neuer Anwendungsbereich erschlossen. Daraus leitet sich die Entwicklung neuer Anlagentechnik ab, die die Bearbeitung selbst, aber auch eine angepsste Messtechnik, die Steuerung und die Kreislaufführung der Abrasivstoffe einschließt. Anwendungen finden sich branchenübergreifend überall, wo hochfeste, schwer zespanbare Werkstoffe kostengünstig bearbeitet werden müssen.

- Carl Zeiss Optotechnik GmbH

- Fraunhofer-Gesellschaft zur Förderung der angewandten Forschung eingetragener Verein

- H. G. Ridder Automatisierungs-GmbH

- Kuhmichel Recycling GmbH

- ModuleWorks GmbH

Ihre Favoriten

In der folgenden Liste sehen Sie Ihre ausgewählten Projekt-Favoriten.