EUREKA- Deep learning basierte Prozessüberwachung für komplexe Fertigungsaufgaben (DeepProMach)

Stellen Sie sich Ihre individuelle Projektübersicht zusammen.

Schlagwort: Industrie 4.0

Fördermaßnahme: Deutsch-ungarische Bekanntmachung zu EUREKA - Industrie 4.0

Forschungsziel: Ziel ist die Entwicklung eines intelligenten Geräts, welches direkt in eine Werkzeugmaschine integriert werden kann. Es soll kritische Prozesszustände während der Fertigung erkennen, noch bevor diese Schäden verursachen können. Wird ein instabiler Zustand erkannt bzw. vorhergesagt, soll eine entsprechende Maßnahme ergriffen werden, wie bspw. die Kommunikation mit der Maschinensteuerung zur Anpassung der Prozessparameter oder die Benachrichtigung des Maschinenbedienenden.

Ansprechperson Projektkoordination

Dr. Christoph Lerez +49 391 67-52378

lerez@ovgu.de

Ansprechperson bei PTKA

Dr. Patricia Wolny

+49 721 608-24873

patricia.wolny@kit.edu

Problemstellung

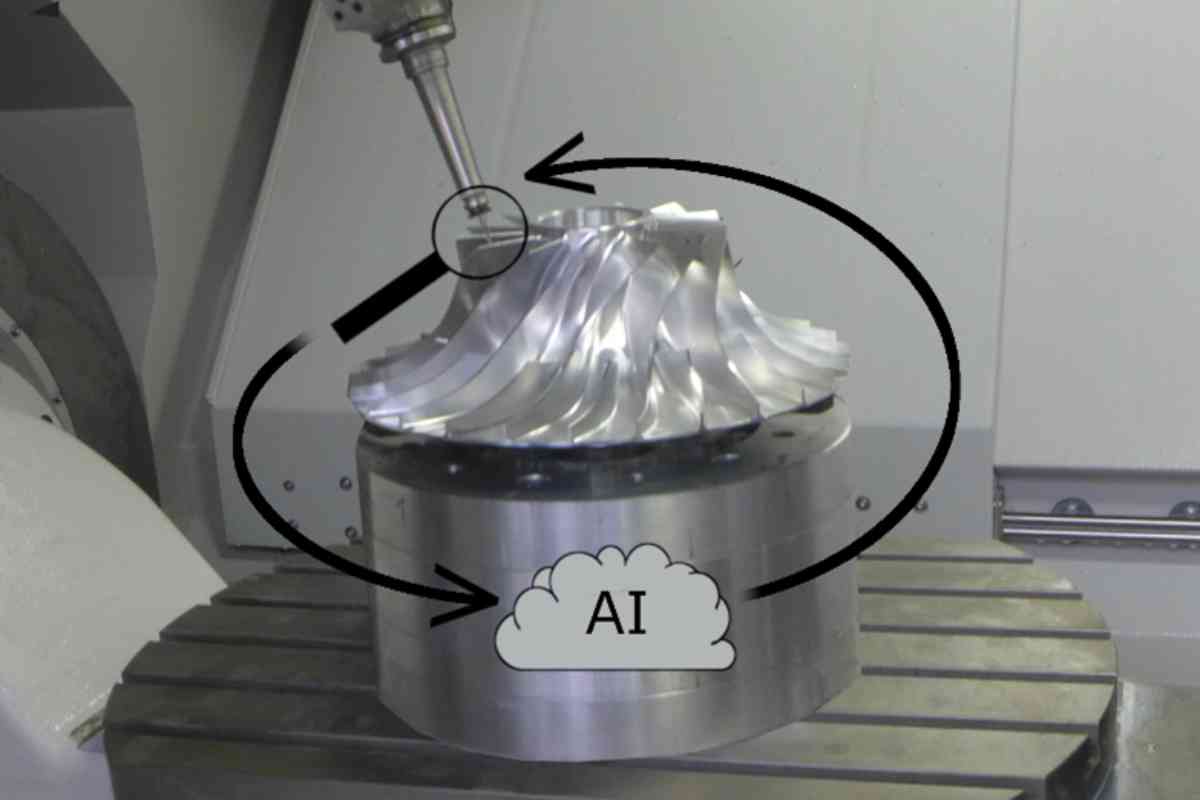

Bei der spanenden Fertigung – bspw. beim Fräsen von Impellern (siehe Foto) – hängt die Oberflächenintegrität von vielen verschiedenen, voneinander abhängigen Einflussfaktoren wie Schnittparametern, Werkzeugverschleiß, Prozessdynamik etc. ab. Die Überwachung dieser Fertigungsprozesse mittels Sensorik und der rechtzeitige Eingriff bei instabilen Prozesszuständen kann dazu beitragen, im Gegensatz zur bisherigen konventionelle Überwachung, den Prozess aufrecht zu halten. So fehlt es bspw. bei der Fertigung von Einzelteilen und Kleinserien schlicht an Zeit, entsprechende Informationen zu sammeln und auszuwerten.

Künstliche Intelligenz bietet die Möglichkeit, die bisherigen Grenzen im Bereich der Prozessüberwachung hinsichtlich einer zuverlässigen Merkmalserkennung in der spanenden Bearbeitung zu überwinden.

Zielsetzung

An dieser Stelle setzt das Forschungsprojekt DeepProMach in Zusammenarbeit mit Partnern in Ungarn an. Ziel ist die Entwicklung eines intelligenten Geräts, welches direkt in eine Werkzeugmaschine integriert werden kann. Es soll kritische Prozesszustände während der Fertigung erkennen, noch bevor diese Schäden verursachen können. Wird ein instabiler Zustand erkannt bzw. vorhergesagt, soll eine entsprechende Maßnahme ergriffen werden, wie bspw. die Kommunikation mit der Maschinensteuerung zur Anpassung der Prozessparameter oder die Benachrichtigung des Maschinenbedienenden.

Vorgehensweise

Aufbauend auf einer Anforderungsanalyse an die zu überwachenden Fertigungsprozesse erfolgt die Fertigung eines ersten Prototypen und die Auswahl und Integration geeigneter Sensorik. Experimente im realen Fertigungsumfeld unterstützt durch Simulation und in-Prozessmessung begleiten die Entwicklung der notwendigen Algorithmik. Ziel ist die Entwicklung eines für den Industrieeinsatz tauglichen Prototypen.

Ergebnisse und Anwendungspotenzial

Das nachhaltige Gerät soll für eine einfache Integration (plug’n play) in eine Vielzahl von neuen und bereits bestehenden handelsüblichen Werkzeugmaschinen konzipiert werden, um ein breites Spektrum von potentiellen Endanwendern anzusprechen. Durch die Vermeidung instabiler Prozessbedingungen werden Ausschussteile, teure Nacharbeiten, Werkzeugverschleiß und die Abnutzung der gesamten Werkzeugmaschine reduziert. Die Vorhersage des Prozessverhaltens eröffnet völlig neue Möglichkeiten hinsichtlich Werkstückqualität, Verschleißvermeidung und Prozessgestaltung. Neben dem Wissenstransfer zwischen Forschung und Industrie ermöglicht die deutsch-ungarische Kooperation zudem die Erschließung neuer Märkte und Kontakte über Ländergrenzen hinaus.

- Otto-von-Guericke-Universität Magdeburg

- Vorrichtungsbau Giggel GmbH

Ihre Favoriten

In der folgenden Liste sehen Sie Ihre ausgewählten Projekt-Favoriten.