Forschungscampus OHLF: HyFiVe

Stellen Sie sich Ihre individuelle Projektübersicht zusammen.

Fördermaßnahme: Forschungscampus Open Hybrid LabFactory

Förderkennzeichen: 02P18Q740, 02P18Q741, 02P18Q742, 02P18Q743, 02P18Q744, 02P18Q745, 02P18Q746, 02P18Q747, 02P18Q748, 02P18Q749, 02P18Q750

Forschungsziel:

Die Fertigung von Faser-Kunststoff-Metall-Hybridbauteilen in Großserien stellt je nach gewünschter Produktkomplexität, funktionalisierten Komponenten und möglichen Individualisierungen teilweise enorme Herausforderungen dar. Die etablierten Fertigungstechnologien sind konventionell auf einheitliche Produkte mit geringen Stückzahlen ausgelegt und bieten daher nur begrenzte Möglichkeiten zur individuellen Anpassung. Vor diesem Hintergrund befasste sich das Projekt HyFiVe mit der Entwicklung großserienfähiger Prozessketten für Faser-Kunststoff-Metall-Hybridbauteilen zur serienfähigen Fertigung von materialhybriden Leichtbaustrukturen im Bereich des Automobilbaus und der Luftfahrt. Insbesondere die Entwicklung und Erprobung effizienter Fertigungskonzepte und Prozesstechnologien für die flexibel skalierbare und individualisierbare Fertigung standen dabei im Mittelpunkt. Zur praktischen Umsetzung wurde das Projekt in zwei Prozessrouten unterteilt – Pre- und In-Mould-Verfahren bzw. „Batteriesystemgehäuse“ und Post-Mould-Verfahren, bzw. „Helikopterbauteil“. In der Prozessroute Pre- und In-Mould-Verfahren stand der Ansatz integrierter Fertigungsprozesse im Vordergrund. Die Prozessroute „Helikopterbauteil“ fokussierte die additive Funktionalisierung, insbesondere der Prozess des Screw Extrusion Additive Manufacturing (SEAM) für funktionale Strukturen aus thermoplastischem Kunststoff in Verbindung mit duroplastischen Prepregs wurde für eine effiziente Herstellung untersucht.

Ansprechperson Projektkoordination

Prof. Klaus Dröder +49 531 391-7600

k.droeder@tu-braunschweig.de

Ansprechperson bei PTKA

Dipl.-Ing. Claudius Noll

+49 721 608-24953

claudius.noll@kit.edu

Pflichtveröffentlichung: Nach Abschluss des Projekts finden Sie unter Angabe der oben genannten Förderkennzeichen (FKZ) oder unter Angabe des Projektakronyms unter www.tib.eu/de die detaillierte Pflichtveröffentlichung.

Problemstellung

Während großserienfähige Fertigungsverfahren zur Herstellung von Hybridbauteilen erst sporadisch den Einzug in die industrielle Automobilproduktion gefunden haben und nach wie vor den Kern aktueller Forschungs- und Entwicklungsprojekte darstellen, ergeben sich aus fertigungstechnischer Sicht mit der Forderung nach einer hohen Variantenvielfalt neue Herausforderungen. Diese werden in der Wissenschaft und im produktionstechnischen Umfeld der Automobilindustrie zunehmend beschrieben und diskutiert. Es existieren allerdings bisher keine Verfahren, um den technoökonomischen Anforderungen an eine großserienfähige Variantenfertigung von hybriden Fahrzeugbauteilen zu entsprechen.

Projektziele

Gesamtziel des Forschungsvorhabens „Forschungscampus Open Hybrid LabFactory: HyFiVe“ war eine kombinierte Bauteil- und Produktionsprozessentwicklung zur großserienfähigen Variantenfertigung von Faser-Kunststoff-Metall-Hybridbauteilen. Innerhalb des Handlungsfeldes „Halbzeugentwicklung“ wurde angestrebt, geeignete Halbzeuge zur Fertigung von Kunststoff-Metall-Hybridbauteilen unter Berücksichtigung der spezifischen Anforderung im Bereich von Batteriesystemgehäusen bereitzustellen. Das Handlungsfeld „Pre- und In-Mould-Variantenbildung“ entwickelte Prozesstechnologien zur Variantenfertigung von hybriden Bauteilen im Fließpressverfahren basierend auf der Herstellung formflexibler dreidimensionaler Preforms. Das Ziel im Rahmen der „Post-Mould-Variantenfertigung“ war die Beherrschung geeigneter additiver Fertigungsprozesse zur nachträglichen Erweiterung des Variantenspektrums sowie zur prozesssicheren Kontaktierung von Funktionselementen.

Vorgehensweise

Zunächst erfolgte die Auslegung der Bauteile jeder Prozessroute – Batteriesystemgehäuse und Helikopterbauteil – unter Berücksichtigung der angedachten Fertigungstechnologien. Darauf aufbauend wurden die Prozessketten ausdetailliert und es erfolgte die Evaluation durch Fertigungsversuche umfassender Prototypen und Technologiedemonstratoren.

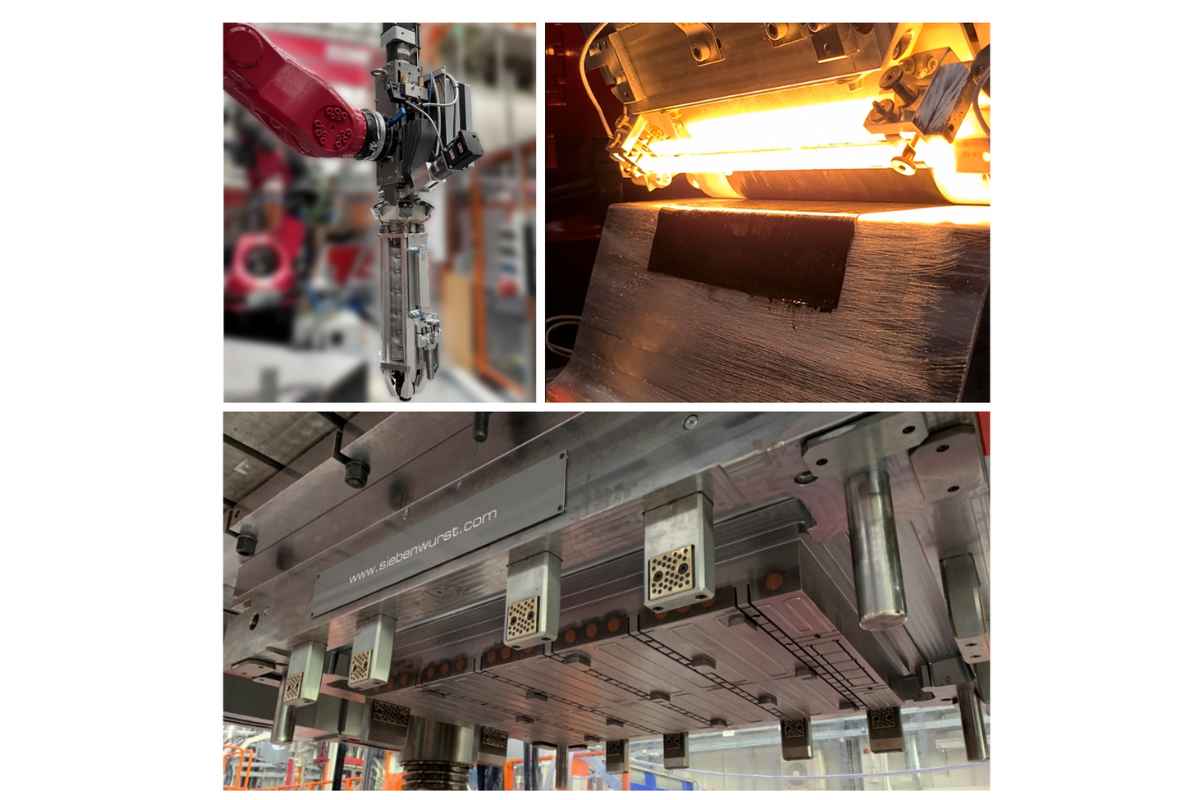

Zur Herstellung eines Batteriesystemgehäuses wurde ein systematischer Ansatz verfolgt und umfasst die Pre- und In-Mould-Fertigung. Ausgangspunkt sind hier die Faserverbundhalbzeuge, bestehend aus einem im Projekt untersuchten high-volume tape placement (HVTP)-Prozess entstandenen Tape-Preform und GMT-Halbzeug. Der so hergestellte dreidimensionale Preform wurde anschließend hinsichtlich einer Integration in einen kombinierten Press-Spritz-Prozess untersucht. Anschließend wurde die Fertigung eines an Industriestandards angelehnten Batteriesystemgehäuses mit integrierten Crash- und Funktionselementen demonstriert. Der Herstellprozess beginnt mit der Platzierung des Metallrahmen im Werkzeug und dem Einlegen der erwärmten faserverstärkten Kunststoffhalberzeugnisse mithilfe eines automatisierten Prozesses in das Werkzeug. Danach beginnt der Schließprozess, der sich in zwei Phasen unterteilt. In der ersten Phase schließt das obere Werkzeug bis kurz vor Kontakt mit dem unteren Werkzeug. In der zweiten Phase schließen beide Werkzeughälften parallel und die Auswerfer ziehen sich zurück. Im Anschluss an diesen Werkzeugverschluss folgt der Pressvorgang mit anschließendem Einspritzen der Fließmasse in das Werkzeug. Nach einer Abkühlungsphase öffnet sich das Werkzeug mit den Schiebern und das fertige Bauteil, das Batteriesystemgehäuse, kann entnommen werden. Parallel wurde in der Prozessroute Helikopterbauteil die Post-Mould-Fertigung untersucht, bei der besonders die Variantenvielfalt durch den Einsatz additiver Fertigungsverfahren im Vordergrund stand. Der als Endeffektor ausgelegte Extruder wurde durch zusätzliche Anlagentechnik erweitert, sodass Oberflächenmodifikationen, wie Vorfelderwärmung mittel Plasmajet, zur Erreichung verbesserter Haftung durchgeführt wurden. Mit dem robotergestützten extruderbasierten Verfahren wurde anschließend der Auftrag von Thermoplasten auf duroplastischen Sandwichstrukturen mit integrierter PEI-Folie mittels Vorfelderwärmung untersucht.

Ergebnisse

Im Projekt HyFiVe wurden grundlegende Erkenntnisse und Fortschritte im Bereich der großserienfähigen Fertigung von Kunststoff-Metall-Hybridbauteilen erzielt. Im Pre- und In-Mould-Verfahren wurde ein integrierter Prozess mit automatisiertem Tapelegeverfahren und ein Handhabungskonzept für dreidimensionale Preforms entwickelt, der eine flexible Fertigung von Tape-Preforms ermöglicht. Der integrierte Prozess ermöglicht die Kombination von Spritzgieß- und Fließpressverfahren zur Herstellung skalierbarer Hybridbauteile für eine möglichst hohe Materialausnutzung. Dieser integrierte einstufige Press- und Hinterspritzprozess konnte anhand eines Batteriesystemgehäuses als Demonstratorbauteil in industrieller Skalierung erfolgreich validiert werden, was eine umfassende Integration der erlangten Forschungskompetenzen darstellt.

Im Bereich des Post-Mould-Verfahrens wurde die additive Applikation von thermoplastischen Kunststoffen auf duroplastische Sandwichstrukturen mit PEI-Folie fokussiert. Über die Projektlaufzeit wurde ein Konzept für einen durchsatzfähigen und funktional erweiterten Extruder anhand zuvor definierter technischer und prozessspezifischer Anforderungen ausgelegt, konstruiert und prototypisch aufgebaut. Insbesondere die zusätzlichen Funktionseinheiten sollen den Prozess der additiv aufgetragenen thermoplastischen Stützstrukturen auf entsprechende Substrate möglichst umfassend ermöglichen. Insbesondere die Integration eines Plasmajets und geeigneter Lüfterdüsen standen im Fokus. Der Plasmajet mit pneumatischer Verfahreinheit zur Vorwärmung und Oberflächenaktivierung soll insbesondere eine verbesserte Haftung zwischen den einzelnen gedruckten Lagen schaffen. Weitere Herausforderungen in der Kunststoffapplikation wurden identifiziert und die Potenziale umfassend beleuchtet. Insgesamt konnten umfassend die Technologie und die Möglichkeiten des gezielten, flexiblen und skalierbaren Volumenaustrags für den Screw Extrusion Additive Manufacturing (SEAM)-Prozess aufgezeigt werden.

Anwendungspotenziale

Das im konzeptionierten und aufgebauten Demo-Prozess gefertigte Batteriesystemgehäuse besitzt im Vergleich zu einem konventionell gefertigten Batteriesystemgehäuse aus Aluminium ein um 30 % geringeres Gewicht bei gleicher Crashperformance. Ebenso konnte ein um 70 % reduzierter CO2-Fußabdruck im Vergleich zu einem Aluminiumgehäuse realisiert werden. Besonders für die Automobil- und Zuliefererindustrie ist der integrierte Fertigungsprozess zur Herstellung von Komponenten wie Batteriesystemgehäusen somit von hoher Bedeutung und demonstriert in industrietauglicher Größe die Anwendbarkeit dieser Verfahren.

Die Erkenntnisgewinne im Post-Mould-Verfahren bieten hohe Potenziale für weitere Entwicklungen im Bereich des Screw Extrusion Additive Manufacturings (SEAM). Insbesondere die aufgeworfenen Erkenntnisse zu den Einschränkungen und Nutzbarkeiten von integrierten Folien für die additive Ergänzung bieten Potenziale für zukünftig vielfältige innovative Prozessketten und angepasste Materialkombinationen und verdeutlichen das hohe Potenzial für skalierbare und durchsatzfähige Fertigungstechnologien.

- Christian Karl Siebenwurst GmbH & Co KG Modellbau & Formenbau

- DMG MORI Pfronten GmbH

- DMG MORI Technium Europe GmbH

- Fricke und Mallah Microwave Technology GmbH

- Hochschule Bielefeld – University of Applied Sciences and Arts (HSBI)

- INVENT Innovative Verbundwerkstoffe Realisation und Vermarktung neuer Technologien GmbH

- J. Schmalz GmbH

- Leibniz Universität Hannover

- Technische Universität Braunschweig

- Universität Kassel

- VOLKSWAGEN AKTIENGESELLSCHAFT

Ihre Favoriten

In der folgenden Liste sehen Sie Ihre ausgewählten Projekt-Favoriten.