Funktionsintegrierte Implantate durch neuartige synchronisiert-zyklische Zerspanprozesse (ZykloMed)

Stellen Sie sich Ihre individuelle Projektübersicht zusammen.

Fördermaßnahme: Produktion für Medizintechnik - wirtschaftlich und in höchster Qualität (ProMed)

Forschungsziel: Ziel des Forschungsprojekts ZykloMed ist eine wirtschaftliche Herstellung von neuartigen Implantaten mit multifunktionalem, nach natürlichem Vorbild gestaltetem Design (bionisch) auf einer Werkzeugmaschine. Dazu werden zerspanende Fertigungsverfahren untersucht und entwickelt, die eine wirtschaftliche Fertigung von Implantaten mit geschwungenen, funktionalen Formen und kontinuierlichen Übergängen ermöglichen.

Ansprechperson Projektkoordination

Dr. Volker Sellmeier +49 711 3191-713

volker.sellmeier@index-werke.de

Ansprechperson bei PTKA

Dipl.-Ing. Ulrike Klaus

+49 721 608-31428

ulrike.klaus@kit.edu

Pflichtveröffentlichung: Nach Abschluss des Projekts finden Sie unter Angabe der oben genannten Förderkennzeichen (FKZ) oder unter Angabe des Projektakronyms unter www.tib.eu/de die detaillierte Pflichtveröffentlichung.

Problemstellung

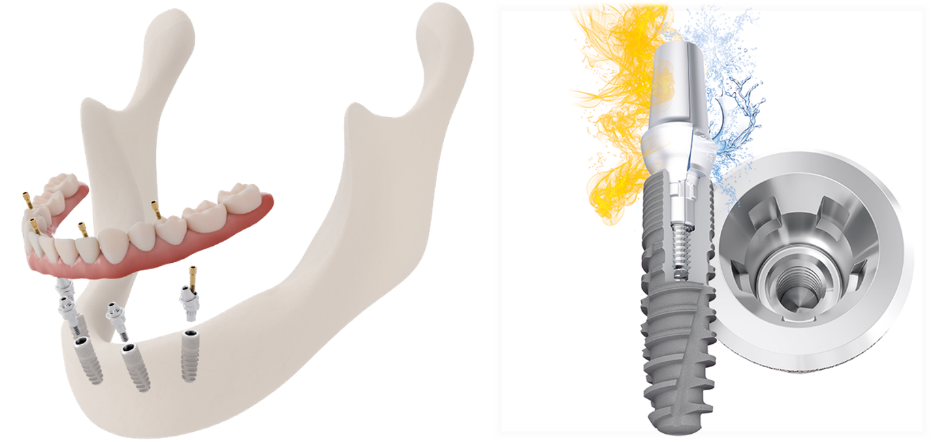

Neuartige Implantate der Orthopädie, Traumatologie und Dentaltechnik werden immer besser an den Körperbau der Patienten spezifisch angepasst. So erfolgt die Verbindung zwischen Körper und Implantat durch ein ausgereiftes Design der Funktions- und Kontaktflächen. Für die Fertigung bedeutet das, mehr geschwungene Freiformflächen und mehr Funktionselemente mit kontinuierlichen Übergängen auf kleinstem Raum zu realisieren. Darüber hinaus werden weitere hohe Anforderungen an diese Implantate gestellt, um die Verträglichkeit zum natürlichen Gewebe des Patienten zu gewährleisten. Das treibt die Herstellkosten in die Höhe.

Ziel

Ziel des Forschungsprojekts ZykloMed ist eine wirtschaftliche Herstellung von neuartigen Implantaten mit multifunktionalem, nach natürlichem Vorbild gestaltetem Design (bionisch) auf einer Werkzeugmaschine. Dazu werden zerspanende Fertigungsverfahren untersucht und entwickelt, die eine wirtschaftliche Fertigung von Implantaten mit geschwungenen, funktionalen Formen und kontinuierlichen Übergängen ermöglichen.

Vorgehensweise

Die neuartigen Fertigungsverfahren Rotationsrunddrehen, Polygondrehen und eine Variante des Drehwirbelns basieren alle auf dem Prinzip mehrerer synchronisiert rotierender Achsen. Während das jeweilige Fertigungsprinzip Stand der Technik ist, sind deren Anwendung auf unrunde, geschwungene Formen aus biokompatiblen Materialien, wie beispielsweise Titanlegierungen, für Medizinprodukte hochgradig anspruchsvoll und noch nicht erprobt. Die Partner entwickeln diese neuartigen Fertigungsverfahren entlang der Prozesskette von der Maschinen- und Steuerungstechnik über das Werkzeugdesign bis hin zu Analogieversuchen sowie Piloterprobung anhand von Demonstrationsbauteilen. Ein Anwenderkreis aus Medizintechnikfirmen begleitet das Projektkonsortium, leitet aus der Produktentwicklung Anforderungen für die Fertigung ab und diskutiert die Projektergebnisse. Die Fertigungsprozesse werden aufbauend auf bekannten Verfahren und mit den gleichen mathematischen Grundlagen sowie für die gleiche Maschinen- und Werkzeugtechnik genutzt.

Ergebnisse und Anwendungspotenzial

Im Ergebnis des Forschungsprojekts entstehen Richtlinien für die Fertigung und ein fertigungsgerechtes Implantatdesign. Dazu gehören Machbarkeitsstudien für einzelne Geometrien, Bewertungsgrundlagen für die erzielbare Qualität und Wirtschaftlichkeit sowie die Darstellung der Anforderungen und Lösungswege für eine höhere Lebensqualität. Darüber hinaus wird durch den Fokus auf den Einsatz anspruchsvoller Fertigungstechnologien eine wirtschaftliche Wertschöpfung in Deutschland ermöglicht.

- Beutter Präzisions-Komponenten GmbH & Co. KG

- Hartmetall-Werkzeugfabrik Paul Horn GmbH

- Index-Werke GmbH & Co. KG Hahn & Tessky

- Karlsruher Institut für Technologie (Universitätsaufgabe)

Ihre Favoriten

In der folgenden Liste sehen Sie Ihre ausgewählten Projekt-Favoriten.