Hochproduktive generative Produktherstellung durch laserbasiertes hybrides Fertigungskonzept (PROGEN)

Stellen Sie sich Ihre individuelle Projektübersicht zusammen.

Schlagwort: Industrie 4.0

Fördermaßnahme: Hochleistungsfertigungsverfahren für die Produkte von Morgen - Technologieinnovationen auf dem Weg zur intelligenten Fertigung

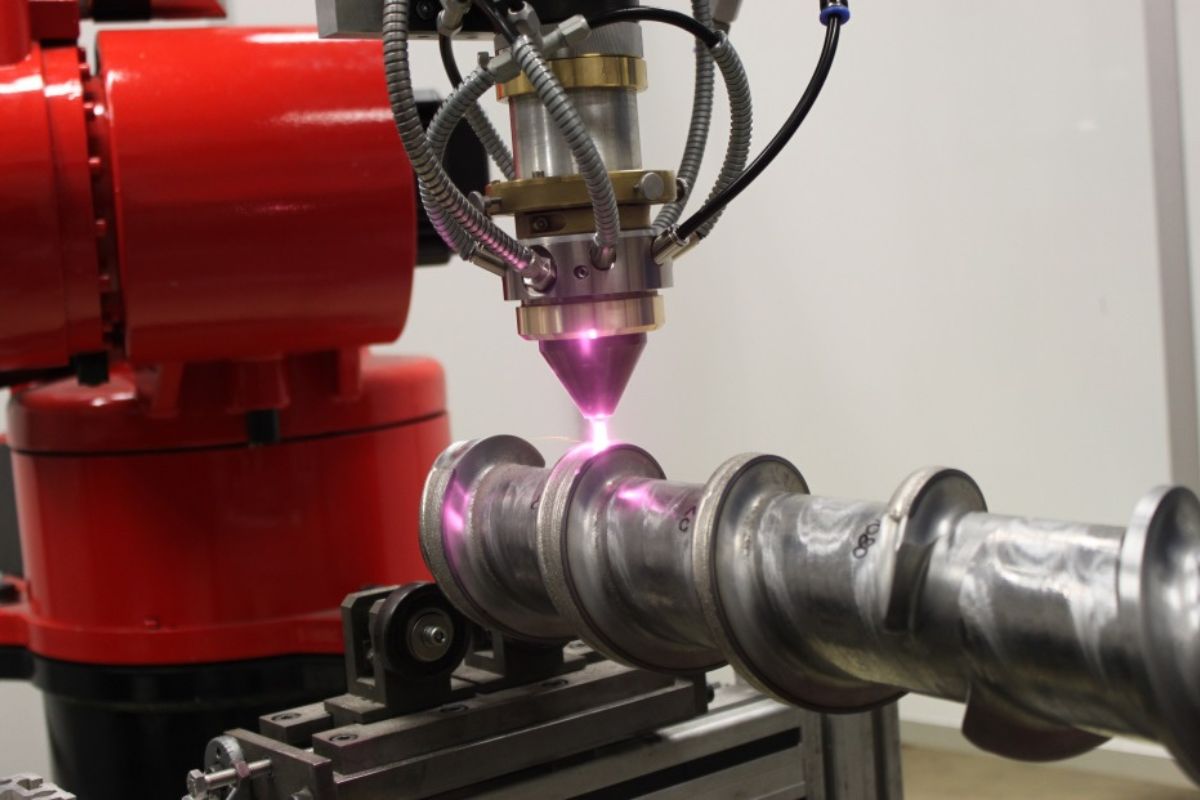

Forschungsziel: Die Additive Fertigung ist die heutige Antwort der Produktionstechnik auf den Bedarf an individualisierter und schneller Produktfertigung. Insbesondere auch laserbasierte Fertigungsverfahren sind dafür ein probates Mittel und nahezu alternativlos für die schichtweise Herstellung von Bauteilen mit komplexen Geometrien aus unterschiedlichen Materialien wie Kunststoffen, Metallen oder Keramiken in einem effizienten Urformprozess ohne Formwerkzeug geeignet. Im Forschungsvorhaben PROGEN wurde dazu ein neuartiges hybrides Hochleistungsfertigungsverfahren entwickelt, das die wirtschaftliche Fertigung oder Instandsetzung funktionaler individualisierter Serienprodukte ermöglicht. Die neue Hybridtechnologie hat das Potenzial für die defektfreie additive Verarbeitbarkeit metallischer Konstruktionswerkstoffe mit hoher Baurate, großen geometrischen Freiheitsgraden, geringem Ressourcenverbrauch und für variable Stückzahlen. Die erreichte Integration des Gesamtprozesses in einer roboterbasierten Fertigungszelle erlaubt hohe geometrische und werkstofftechnische Bauteilqualitäten bei verringertem logistischem Aufwand in der Serienfertigung.

Ansprechperson Projektkoordination

Stefan Rupp +49 170 8164788

s.rupp@robot-machining.de

Ansprechperson bei PTKA

Dipl.-Ing. Mischa Leistner

+49 721 608-31429

mischa.leistner@kit.edu

Problemstellung

Die Additive Fertigung ist die heutige Antwort der Produktionstechnik auf den Bedarf an individualisierter und schneller Produktfertigung unter Nutzung grundlegender Innovationen der industriellen Produktion im Digitalzeitalter. Insbesondere auch laserbasierte Fertigungsverfahren sind dafür ein probates Mittel und nahezu alternativlos für die schichtweise Herstellung von Bauteilen mit komplexen Geometrien aus unterschiedlichen Materialien wie Kunststoffen, Metallen oder Keramiken in einem effizienten Urformprozess ohne Formwerkzeug. Die breite industrielle Anwendung generativer Fertigungsverfahren wurde bislang jedoch noch durch die geringe Produktivität begrenzt. Ursachen waren die aufwendige Fertigbearbeitung der metallischen Bauteile sowie die eingeschränkte Anzahl und Varianz generativ verarbeitbarer metallischer Hochleistungswerkstoffe.

Projektziele

Das Gesamtziel des Forschungsvorhabens PROGEN bestand in der Entwicklung eines neuartigen hybriden Hochleistungsfertigungsverfahrens. Mit diesem Verfahren können nunmehr funktionale individualisierte Serienprodukte mit komplexer Geometrie wirtschaftlich gefertigt werden. Es ist dabei möglich, diese Erzeugnisse unkompliziert im Design zu ändern oder erforderlichenfalls instand zu setzen.

Vorgehensweise

Es kommt ein neuartiges laserbasiertes Heißdraht-Auftragschweißverfahren zum Einsatz, dessen Produktivität und Energieeffizienz durch elektrische Widerstandserwärmung des zuzuführenden Drahtwerkstoffs wesentlich verbessert werden konnte. In einem Robotersystem wurden der generative Fertigungsprozess und die spanende Fertigbearbeitung zu einem Hochleistungsfertigungsverfahren integriert und die Leistungsfähigkeit demonstriert. Die Prozessinnovation besteht dabei in der intelligenten Verknüpfung auftragender (additiver) und abtragender (subtraktiver) Fertigungsmethoden. Hierfür wurden das formgebende Laser-Draht-Auftragsschweißen und die dreidimensionale spanende Bearbeitung kombiniert. Dafür wurden eine Diodenlaser-Strahlquelle mit hoher Strahlqualität und neuartige Drahtwerkstoffe entwickelt. Auch die Verknüpfung der Konstruktionsdaten des zu fertigenden Bauteils mit den Prozessparametern der anzuwendenden Fertigungsverfahren und der Bahnsteuerung des Roboters wurden gelöst. Die ebenfalls integrierte berührungslose Vermessung der Bauteiloberfläche nach der generativen Fertigung liefert die Eingangsdaten zur Endbearbeitung. Die neue Fertigungsprozesskette wurde prototypisch bei der Instandsetzung von Kraftwerksturbinenschaufeln und von Umformwerkzeugen getestet.

Ergebnisverwertung

Die neue Hybridtechnologie ermöglicht die defektfreie additive Verarbeitbarkeit metallischer Konstruktionswerkstoffe bei hoher Baurate, großen geometrischen Freiheitsgraden, geringem Ressourcenverbrauch und bei variablen Stückzahlen. Die Realisierung des Gesamtprozesses auf einer einzigen Roboterzelle erlaubt hohe Bauteilqualitäten bei verringertem logistischem Aufwand in der Serienfertigung. Die potenziellen Anwender der neuen Fertigungstechnologie finden sich in den Industriezweigen Luftfahrt, Energieerzeugung, Automobilbau und Medizintechnik sowie auch im großen Bereich der Konsumerprodukte.

- Airbus Defence and Space GmbH

- BCT Steuerungs- und DV-Systeme GmbH

- Durum Verschleißschutz GmbH

- Fraunhofer-Gesellschaft zur Förderung der angewandten Forschung eingetragener Verein

- ISG Industrielle Steuerungstechnik GmbH

- Laserline Gesellschaft für Entwicklung und Vertrieb von Diodenlasern mbH

- Opel Automobile GmbH

- robot-machining GmbH

- Technische Universität Darmstadt

Ihre Favoriten

In der folgenden Liste sehen Sie Ihre ausgewählten Projekt-Favoriten.