KMU-innovativ Entwicklung eines neuartigen Anlagensystems für das selektive Laserstrahlsintern zur Herstellung von definiert porösen graduierbaren Glasbauteilen (Lasergrad)

Stellen Sie sich Ihre individuelle Projektübersicht zusammen.

Fördermaßnahme: KMU-innovativ: Produktionsforschung (ab 2016)

Förderkennzeichen: 02P21K530, 02P21K531

Forschungsziel:

Ziel des KMU-innovativ Projekts Lasergrad war die additive Herstellung von dreidimensionalen, geometrisch flexiblen Glasformkörpern. Diese sollten durch das selektive Laserstrahlsintern (SLS) realisiert werden, bei dem das Glaspulvermaterial schichtweise durch CO2-Laserstrahlung verdichtet wird. Durch diesen Vorgang sollte es möglich werden definierte, gradierte Porenverläufe zu erzeugen. Hierzu war die Entwicklung einer robusten, qualitativen und ausfallsicheren Anlagentechnik für eine Prozessführung im Hochtemperaturbereich erforderlich. Zum Einsatz kamen Glaspulver, welche als Abfallprodukte bei der kosten- und energieintensiven Quarzglasherstellung anfallen. Diese effiziente Nutzung der Glasrohstoffe bildete die Grundlage für einen ressourcenschonenden und wirtschaftlichen Fertigungsprozess.

Ansprechperson Projektkoordination

Johannes Rösler +49 9269 78-130

roesler@roesler-ceraminno.de

Ansprechperson bei PTKA

Dipl.-Ing. Ulrike Klaus

+49 721 608-31428

ulrike.klaus@kit.edu

Pflichtveröffentlichung: Nach Abschluss des Projekts finden Sie unter Angabe der oben genannten Förderkennzeichen (FKZ) oder unter Angabe des Projektakronyms unter www.tib.eu/de die detaillierte Pflichtveröffentlichung.

Problemstellung

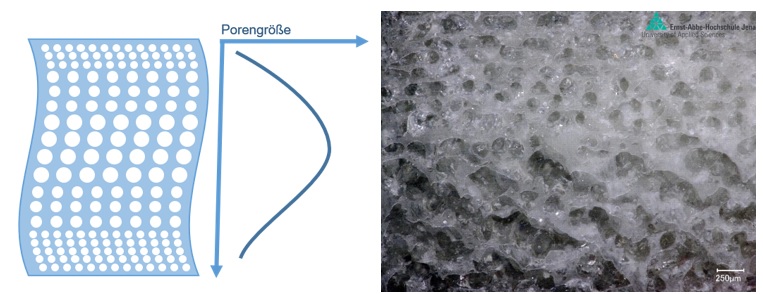

Poröse Glasmaterialien sind Gläser mit mikroskopisch kleinen Poren und weisen – trotz ihres voranstehenden Adjektivs – materialspezifisch eine hohe thermische und chemische Stabilität auf. Sie werden in einer Vielzahl von Industriebereichen eingesetzt, beispielsweise im medizinischen Umfeld in Stickstoffsensoren bei der Atemgasanalyse, als Glasfilter zur Gas- und Flüssigkeitstrennung sowie als Separator in der Batterietechnik. Eine Gradierung, eine gezielte Variation der Porengröße, kann überdies durch die entstehende Produktoptimierung diese Einsatzgebiete ideal erweitern. So wäre eine Atemgasanalyse im Home- und Healthcare Bereich robust unter schwankenden Umgebungsbedingungen durchführbar oder die Filtrationsmöglichkeiten bezüglich Mehrstoffsystemen und Geometrievielfalt erweiterbar. Derlei Anwendungsmöglichkeiten werden bisher dadurch verhindert, da es mit aktuell zur Verfügung stehenden industriellen Fertigungsverfahren, wie z. B. der konventionellen Sinterung, nicht möglich ist, poröse Glasbauteile hinsichtlich ihrer Geometrie und Porenvielfalt individuell zu gestalten. Abhilfe können hier 3D-Druckverfahren schaffen.

Zielsetzung

Ziel des KMU-innovativ Projekts Lasergrad war die additive Herstellung von dreidimensionalen, geometrisch flexiblen Glasformkörpern. Diese sollten durch das selektive Laserstrahlsintern (SLS) realisiert werden, bei dem das Glaspulvermaterial schichtweise durch CO2-Laserstrahlung verdichtet wird. Durch diesen Vorgang sollte es möglich werden definierte, gradierte Porenverläufe zu erzeugen. Hierzu war die Entwicklung einer robusten, qualitativen und ausfallsicheren Anlagentechnik für eine Prozessführung im Hochtemperaturbereich erforderlich. Zum Einsatz kamen Glaspulver, welche als Abfallprodukte bei der kosten- und energieintensiven Quarzglasherstellung anfallen. Diese effiziente Nutzung der Glasrohstoffe bildete die Grundlage für einen ressourcenschonenden und wirtschaftlichen Fertigungsprozess.

Vorgehensweise

Zunächst wurde eine Prozessmodellbetrachtung sowie die Analyse der zur Umsetzung erforderlichen Abläufe vorgenommen. Eine weitere wichtige Aufgabe bestand in der Materialentwicklung der für die Fertigung benötigten Glaspulverwerkstoffe. Deren Eignung war unter Produktionsbedingungen methodisch zu untersuchen. Bei der Erarbeitung der Anlagentechnik stellten vor allem das Isolationskonzept und die ausreichend hohen Materialstandzeiten besondere Herausforderungen dar. Abschließend wurde das SLS-Verfahren entwickelt und dessen Prozessstabilität, u. a. bei der Herstellung von gradierten Porenverläufen im Labormaßstab, erforscht und demonstriert.

Ergebnisse und Anwendungspotenzial

Nach erfolgreichem Abschluss des Forschungsvorhabens werden poröse Glasformkörper mit gezielt erweiterten Funktionalitäten, bezüglich des Porengradienten und der Geometrievielfalt, herstellbar sein. Dies ermöglicht einen breiten Einsatz in wichtigen Zukunftsbranchen und märkten der Bio-, Medizintechnik sowie dem Automotive Bereich.

Ergebnisse und Anwendungspotenzial

Bis zum Ende des Projektes konnten alle Projektziel vollumfänglich erreicht werden. Die wesentlichen Ergebnisse sind hierbei unter anderem eine voll funktionsfähige und nach allen Vorgaben realisierte Anlagentechnik sowie ein umfangreich entwickelter Fertigungsprozess, mit welchem individuell poröse Glasformkörper mit gezielt erweiterten Funktionalitäten hergestellt werden können. Diese Technologie bietet eine breite Einsatzmöglichkeit in wichtigen Zukunftsbranchen und -märkten, wie z.B. der Bio-, Medizintechnik sowie dem Automotive Bereich.

- Ernst-Abbe-Hochschule Jena

- Rösler CeramInno GmbH

Ihre Favoriten

In der folgenden Liste sehen Sie Ihre ausgewählten Projekt-Favoriten.