KMU-innovativ Intelligente Blasformmaschine in der Industrie 4.0 (SmartBlow)

Stellen Sie sich Ihre individuelle Projektübersicht zusammen.

Fördermaßnahme: KMU-innovativ: Produktionsforschung (ab 2016)

Forschungsziel: Ziel des KMU-innovativ Projekts SmartBlow ist die Entwicklung einer auf künstlicher Intelligenz (KI) aufbauenden, selbstlernenden Steuerung für Extrusionsblasformmaschinen. Die KI tätigt selbstständig Korrekturen an den Prozessparametern der Maschine, um die Qualität der Produkte zu verbessern.

Ansprechperson Projektkoordination

Daniel Grotenburg +49 2681 9546-34

d.grotenburg@rikutec.de

Ansprechperson bei PTKA

Dipl.-Ing. (FH) Alexander Bonning

+49 721 608-26308

alexander.bonning@kit.edu

Pflichtveröffentlichung: Nach Abschluss des Projekts finden Sie unter Angabe der oben genannten Förderkennzeichen (FKZ) oder unter Angabe des Projektakronyms unter www.tib.eu/de die detaillierte Pflichtveröffentlichung.

Problemstellung

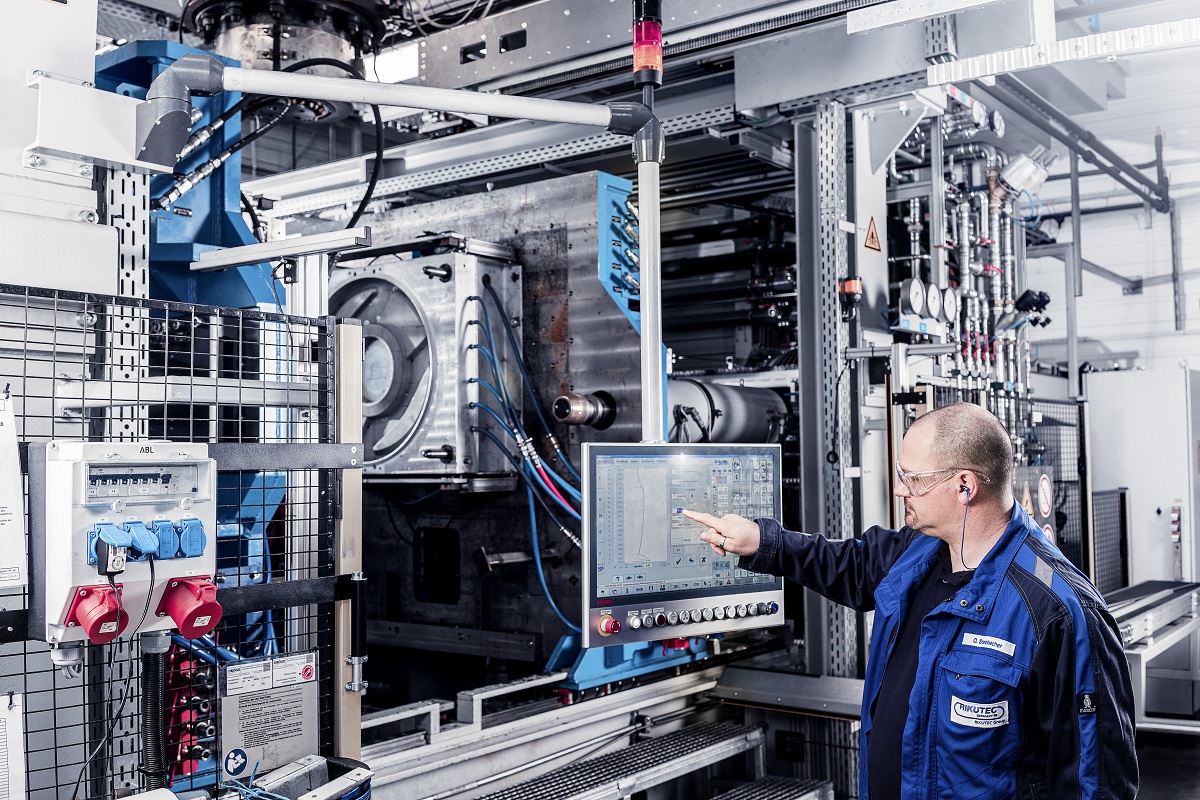

Das Extrusionsblasformen ist ein Verfahren zur Herstellung von Kunststoffhohlkörpern. Damit können Produkte von der Größe einer Augentropfampulle bis zur Größe eines Heizöltanks hergestellt werden. Jedoch hat das Verfahren Optimierungsbedarf hinsichtlich Materialeinsparung und Minderung von Ausschuss. Eine große Herausforderung ist, dass einige Qualitätsmerkmale sehr spät im Produktionsprozess gemessen werden können und daher unter Umständen die ganze Produktion einer Materialcharge entsorgt werden muss. Zudem wird der komplexe Zusammenhang zwischen Produktionsparametern und den daraus resultierenden Qualitätsmerkmalen, beispielweise Schwindung und Verzug, noch nicht hinreichend beachtet. Daher ist es meist nicht möglich, Qualitätsschwankungen vorausschauend oder gar automatisiert entgegenzuwirken. Moderne Blasformanlagen verfügen zwar bereits über integrierte Sensorsysteme, zum Beispiel zur Erfassung von Temperatur und Druck, jedoch werden diese hauptsächlich zur Prozessüberwachung genutzt.

Zielsetzung

Ziel des KMU-innovativ Projekts SmartBlow ist die Entwicklung einer auf künstlicher Intelligenz (KI) aufbauenden, selbstlernenden Steuerung für Extrusionsblasformmaschinen. Die KI tätigt selbstständig Korrekturen an den Prozessparametern der Maschine, um die Qualität der Produkte zu verbessern.

Vorgehensweise

Zu Projektbeginn werden der Blasformprozess, das Wissen der Maschinenbediener sowie bekannte Prozess- und Simulationsdaten analysiert und digitalisiert. Diese Daten und ihre Abhängigkeiten dienen zur Erstellung eines Verhaltenszwillings der Blasformmaschine. Der Verhaltenszwilling verhält sich damit virtuell genauso wie die Blasformmaschine in der Realität. Daraus wird eine sogenannten „Control Policy“, einer KI-basierten Regelung für die Maschine, erstellt. Die KI lässt zuerst den Produktionsvorgang im digitalen Zwilling durchlaufen, um etwaige Störfaktoren zu erkennen. Mit dem daraus erlangten Wissen werden die Parameter der realen Maschine verglichen und gegebenfalls angepasst. Als letzter Schritt muss die KI mit Informationen versorgt und angelernt werden, welche sich nicht direkt während der Produktion messen lassen. Als Beispiel zu nennen ist hier der abkühlbedingte Verzug, welcher erst Stunden nach der Produktion messbar ist. Am Ende entsteht eine KI-basierte Regelung, die selbstständig Störfaktoren frühzeitig erkennt und die Parameter dementsprechend anpasst.

Ergebnisse und Anwendungspotenzial

Durch eine erfolgreiche Umsetzung werden Fehler im Prozess frühzeitig erkannt, Ausschussteile vermieden und somit Material- und Energiekosten eingespart. Weiter lässt sich die Dauer zur Herstellung eines Produkts deutlich reduzieren. Perspektivisch ist dieses System auch auf ähnliche Produktionsverfahren übertragbar. Ein Beispiel ist das Tiefziehen von Kunststoffverpackungen im Bereich der Lebensmittelindustrie.

- Dr. Reinold Hagen Stiftung

- RIKUTEC Germany GmbH & Co.KG

- si-automation GmbH

Ihre Favoriten

In der folgenden Liste sehen Sie Ihre ausgewählten Projekt-Favoriten.