KMU-innovativ Reaktive Dünnschichttechnik an Atmosphärendruck mittels gepulstem Mikroplasma (ReaktivAtmoPuls)

Stellen Sie sich Ihre individuelle Projektübersicht zusammen.

Schlagwort: Industrie 4.0

Fördermaßnahme: KMU-innovativ: Produktionsforschung (ab 2016)

Forschungsziel: Das Ziel des KMU-innovativ Projekts ReaktivAtmoPuls ist es, die Dünnschichttechnik additiv zu realisieren, also Material nur dort aufzutragen, wo es benötigt wird. Dafür gibt es einige technologische Ansätze, wie beispielsweise das Laserspritzen und das Siebdrucken. All diese Techniken sind bislang nicht in der Lage, qualitativ hochwertige Schichten von wenigen Nanometern Dicke zu erzeugen. Daher soll eine Technologie des Atmosphärendrucksputterns (APSLD) zur Nutzung für reaktive Dünnschichten entwickelt werden, bei der zukünftig keine Vakuumkammer mehr benötigt wird und Dünnschichtstrukturen in drei Dimensionen additiv und auf Basis von unedlen Metallen aufgetragen werden können.

Ansprechperson Projektkoordination

Joachim Scherer +49 6182 9628-23

joachim.scherer@aurion.de

Ansprechperson bei PTKA

Dipl.-Ing. Thorald Müller

+49 721 608-24967

thorald.mueller@kit.edu

Problemstellung

In der Mikroelektronik und der Oberflächenbehandlung kommen heute eine Vielzahl von unterschiedlichen Materialien aus Edelmetall zum Einsatz. Diese finden sich immer mehr in Alltagsprodukten, wie beispielsweise Mikro-Sensoren in der Gebäudetechnik oder auf Batterien in mobilen Endgeräten. Hier werden spezielle Systeme mit maßgeschneiderter Aufbau- und Verbindungstechnik benötigt. Der Oberflächenauftrag erfolgt bislang mittels sogenannter Sputter- und Bedampfungs-Prozesse, welche im Vakuum stattfinden müssen. Die abgeschiedenen Schichten sind anschließend mithilfe zusätzlicher Lithographieschritte zu strukturieren. Dazu werden selektive Einzelprozesse benötigt, die je nach Materialkombination oder Beschaffenheit oft nur mit hohem Aufwand realisiert werden können beziehungsweise bisweilen nicht möglich sind.

Zielsetzung

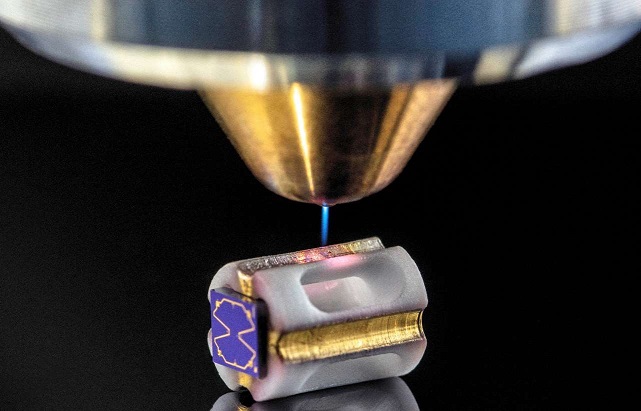

Das Ziel des KMU-innovativ Projekts ReaktivAtmoPuls ist es, die Dünnschichttechnik additiv zu realisieren, also Material nur dort aufzutragen, wo es benötigt wird. Dafür gibt es einige technologische Ansätze, wie beispielsweise das Laserspritzen und das Siebdrucken. All diese Techniken sind bislang nicht in der Lage, qualitativ hochwertige Schichten von wenigen Nanometern Dicke zu erzeugen. Daher soll eine Technologie des Atmosphärendrucksputterns (APSLD) zur Nutzung für reaktive Dünnschichten entwickelt werden, bei der zukünftig keine Vakuumkammer mehr benötigt wird und Dünnschichtstrukturen in drei Dimensionen additiv und auf Basis von unedlen Metallen aufgetragen werden können.

Vorgehensweise

In einem ersten Schritt erfolgt die Überprüfung und Qualifizierung von weiteren Materialien für die APSLD-Technologie, v. a. mit Fokus auf den Einsatz unedler und damit kosteneffizienter Metalle. Es wird eine thermische Versuchsanlage aufgebaut, in der die Reaktivität der unedlen Metalle im Plasma-Gas-Gemisch ermittelt wird. Anschließend wird der Laboraufbau der Plasmaanlage mit der innovativen APSLD-Technologie realisiert. Dazu werden mögliche reaktive Prozessrezepte, d. h. die genauen Parameter und Mengen, erarbeitet. Untersucht wird, wie sich das Schichtwachstum in Abhängigkeit der Prozesschemie und der Prozesstemperatur verhält. In den nächsten Schritten werden der Anlage weitere Prozessfunktionen, wie eine geregelte Reaktionstemperatur und eine Gaskontrolle, hinzugefügt. Die Arbeiten und Erkenntnisse werden letztlich zusammengeführt und iterativ verbessert.

Ergebnisse und Anwendungspotenzial

Das Marktpotenzial wird in der additiven Elektronik und Sensorik bzw. in der Herstellung von mikro-elektro-mechanischen Systemen (MEMS) und in der Oberflächenbeschichtung gesehen. Da dieser Markt stetig wächst, ist die neue Produktionstechnik ideal geeignet, um KMU die Möglichkeit an die Hand zu geben, wettbewerbsfähig in Kleinserien modernste Mikroelektronik in Deutschland selbst zu fertigen.

- Aurion Anlagentechnik Gesellschaft mit beschränkter Haftung

- BEAPLAS GmbH

- Hochschule für Technik und Wirtschaft Berlin

Ihre Favoriten

In der folgenden Liste sehen Sie Ihre ausgewählten Projekt-Favoriten.