Ultrapräzisionszerspanung von Stahl zur Herstellung optischer Formeinsätze (MANUNET-UPSTING)

Stellen Sie sich Ihre individuelle Projektübersicht zusammen.

Fördermaßnahme: Hochleistungsfertigungsverfahren für die Produkte von Morgen - Technologieinnovationen auf dem Weg zur intelligenten Fertigung

Forschungsziel: Im Rahmen des Forschungsprojektes UPSTING werden neuartige Lösungen für ein effizientes Hochchleistungsfertigungsverfahren zur Herstellung von optischen Formeinsätzen aus Stahl erarbeitet.

Ansprechperson Projektkoordination

Daniel De Simone +49 241 8904-279

daniel.de.simone@ipt.fraunhofer.de

Ansprechperson bei PTKA

Dipl.-Ing. Dorothee Weisser

+49 721 608-26150

dorothee.weisser@kit.edu

Problemstellung

Die Integration von Optikelementen in Produkte wie zum Beispiel Frontschweinwerferlinsen für die Automobilindustrie, ist ein wesentlicher Innovationstreiber. Um derartig hochwertige Optiken industriell zu fertigen, werden Spritzgusswerkzeuge mit ultrapräzisen Formeinsätzen und höchster Oberflächengüte benötigt. Vorzugsweise werden Stahlformen eingesetzt, da diese eine hohe Lebensdauer sowie eine hohe Formgenauigkeit ermöglichen. Bislang sind diese Werkzeuge aufwändig in der Herstellung, da diese in mehreren Arbeitsschritten, wie z. B. Drehen, Fräsen, Läppen und Polieren, und zum Teil manuell endbearbeitet werden müssen.

Zielsetzung

Im Rahmen des Forschungsprojektes UPSTING werden neuartige Lösungen für ein effizientes Hochleistungsfertigungsverfahren zur Herstellung von optischen Formeinsätzen aus Stahl erarbeitet.

Vorgehensweise

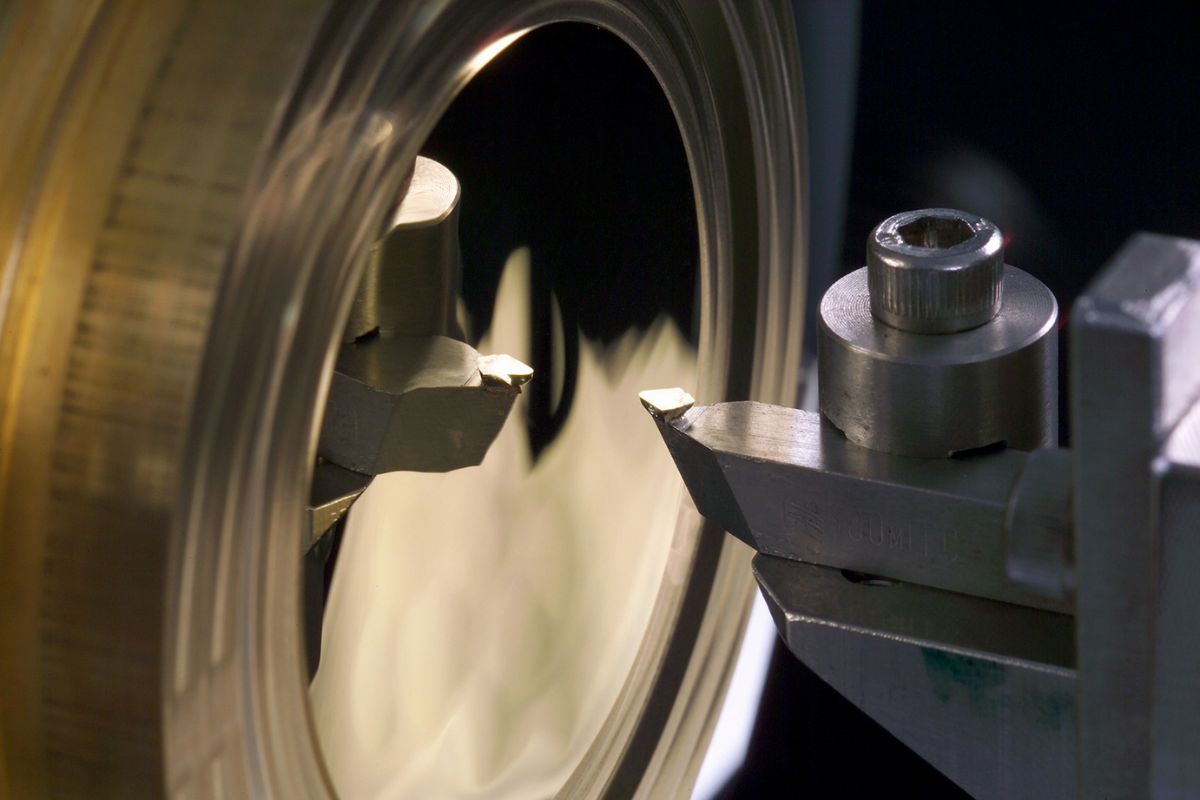

Zur Erreichung der Projektziele werden zwei unterschiedliche Ansätze verfolgt. Einerseits sollen bei der hochpräzisen Bearbeitung von Formeinsätzen aus Stahl und dem anschließenden Feinbearbeiten durch einen automatisierten Polierroboter die benötigten Bearbeitungsschritte von derzeit fünf auf nur noch zwei mehr als halbiert. Dies wird durch die Entwicklung von neuartigen Stahllegierungen und durch die Ermittlung von optimalen Prozessparametern, wie Materialabtrag, Oberflächenrauhigkeiten und Bearbeitungszeiten, für die hochpräzise Zerspanung erreicht. Anschließend erlaubt ein mit Linearachsen aufgerüsteter Polierroboter die automatische Endbearbeitung. In einem zweiten Ansatz wird versucht, eine bislang aufwendige direkte Zerspanung von Stahl durch monokristallinen Diamant vorzunehmen. Der üblicherweise auftretende Verschleiß am Diamantwerkzeug soll durch das Anlegen einer elektrischen Spannung vermieden werden. Durch vorherige Simulation des Werkzeugverschleißes kann dadurch auf einem Drehmaschinenprüfstand, der mit elektrischer Spannung am Diamantwerkzeug ausgerüstet ist, ein ultrapräzises Bearbeiten in nur einem Arbeitsschritt erfolgen.

Anwendungspotential

Bei erfolgreicher Umsetzung wird Optikherstellern eine innovative Hochleistungstechnologie bereitsgestellt, um bestehende Bearbeitungsprozesse zur Herstellung optischer Formeinsätze und den daraus hervorgehenden Endprodukten zu verbessern und neue Märkte zu erschließen. Die neuartigen Legierungen und Formeinsätze mit herausragenden Eigenschaften weiten das Einsatzgebiet der hochqualitativen optischen Bauteile, z. B. auf Optiken für Solarkollektoren und Freiformflächen für LED-Beleuchtungen, aus. Aufgrund der geographischen Verteilung der transnationalen Forschungspartner aus Finnland, Deutschland und Spanien wird ein bemerkenswerter Teil des europäischen Marktes abgedeckt.

- Fraunhofer-Gesellschaft zur Förderung der angewandten Forschung eingetragener Verein

- InnoLite GmbH

- MaTeck Material-Technologie & Kristalle GmbH

Ihre Favoriten

In der folgenden Liste sehen Sie Ihre ausgewählten Projekt-Favoriten.