Zirkuläre Produktion für hochintegrierte Komponenten der Elektromobilität (ZIRKEL)

Stellen Sie sich Ihre individuelle Projektübersicht zusammen.

Fördermaßnahme: Zukunftsfonds Automobil - MobilKreis

Förderkennzeichen: 02J21E040, 02J21E041, 02J21E042, 02J21E043, 02J21E044, 02J21E045, 02J21E046, 02J21E047

Forschungsziel:

Das Forschungsprojekt ZIRKEL adressierte zentrale Herausforderungen der wirtschaftlich-technischen Kreislaufführung und Demontage von Batteriesystemen und Elektromotoren, die für die Mobilitätswende von hoher Relevanz sind. Aufgrund der hohen Variantenvielfalt und der komplexen Material- und Komponentenstrukturen der Energiespeicher und -wandler hat der Stand der Technik zu Projektbeginn die etablierten Recyclingprozesse als häufig kostenintensiv und manuell geprägt dargestellt. Im Rahmen des Projekts wurden innovative Methoden, Prozesse und Anlagen entwickelt und prototypisch implementiert, welche eine automatisierte sowie ökologisch und ökonomisch optimierte Zerlegung von Batteriesystemen und Antriebskomponenten ermöglichten.

Ansprechperson Projektkoordination

Prof. Klaus Dröder +49 531 391-7600

k.droeder@tu-braunschweig.de

Ansprechperson bei PTKA

Dipl.-Ing. Claudius Noll

+49 721 608-24953

claudius.noll@kit.edu

Pflichtveröffentlichung: Nach Abschluss des Projekts finden Sie unter Angabe der oben genannten Förderkennzeichen (FKZ) oder unter Angabe des Projektakronyms unter www.tib.eu/de die detaillierte Pflichtveröffentlichung.

Problemstellung

Die globale Mobilitätswende und der damit verbundene Einsatz nachhaltig produzierter Energiespeicher und -wandler erfordern verkürzte Produktentwicklungszyklen, innovative Produktionsprozesse und durchgängige Recyclingstrategien zur Schließung der Materialkreisläufe. Bisherige Strategien sind mit einer Fülle an Herausforderungen konfrontiert, wobei die Variantenvielfalt der zu recycelnden Produkte und der hohe Kostenaufwand der Recyclingprozesskette dominieren. Im heutigen und auch im zukünftigen Elektromobilitätssektor unterscheiden sich die eingesetzten Energiespeicher und -wandler hinsichtlich z. B. der Zellchemie, dem strukturellen Aufbau (Zellanordnung, Modul-Pack-Konzepte, Asynchronmotor versus Reluktanzmaschine, etc.) und der eingesetzten Passivkomponenten (Batteriemanagementsystem, Thermomanagement, Gehäusestruktur, etc.). Aufgrund dieser hohen Variantenvielfalt der Energiespeichersysteme und -wandler prägen aufwendige manuelle und häufig unwirtschaftliche Arbeiten die Recyclingprozesskette.

Projektziel

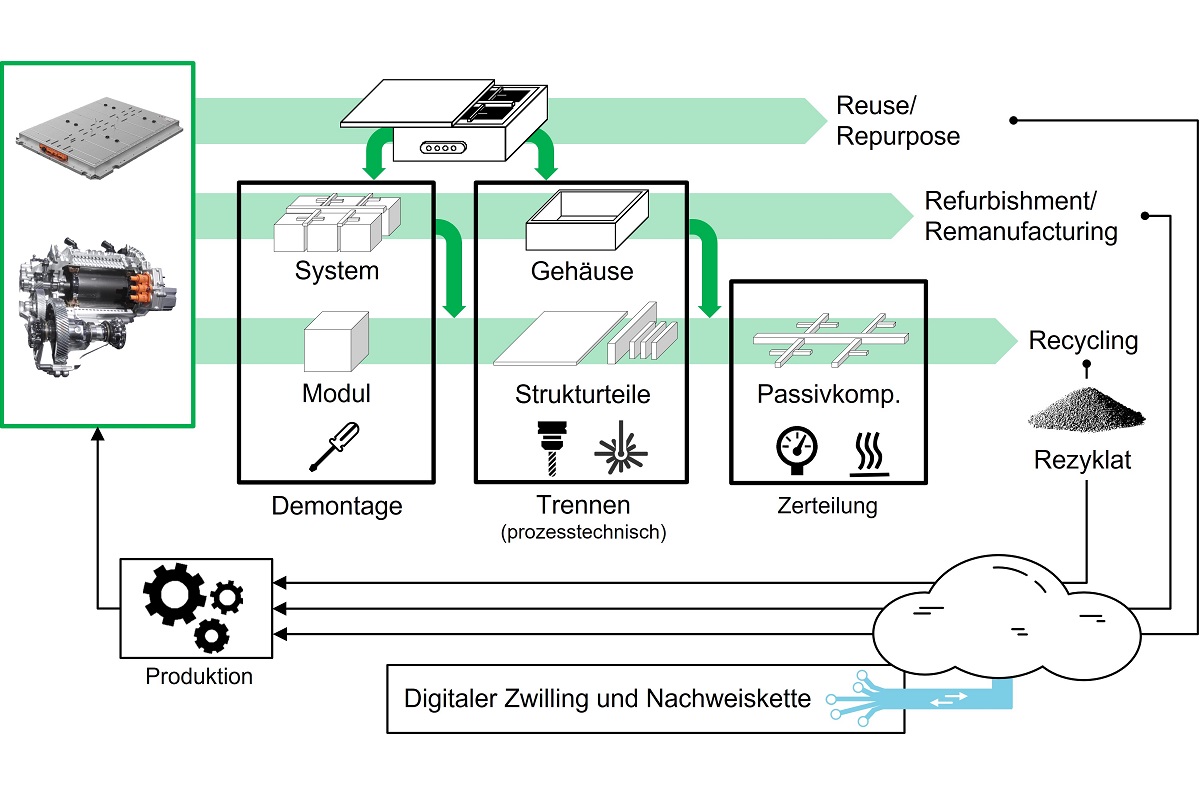

An dieser Stelle setzte das Forschungsprojekt ZIRKEL an, in dem die Produktionstechnik für die Kreislaufwirtschaft am Beispiel hochintegrierter Komponenten der Elektromobilität erforscht und weiterentwickelt wurde. Dabei lag der Fokus darauf, Methoden, Prozesse und Anlagen zu entwickeln, die in der Lage sind, Komponenten des Antriebsstrangs automatisiert zu zerlegen. Konkret mussten dabei insbesondere die Herausforderungen in Bezug auf die steigende Variantenvielfalt der zu recycelnden Produkte und den damit entstehenden Aufwänden in den Entwicklungsschleifen überwunden werden. Zusätzlich mussten Recyclingstrategien zur Schließung der Materialkreisläufe entwickelt werden, um eine hohe Rohstoffverfügbarkeit durch Wiederverwendung und -verwertung zu erzielen.

Ziel war es hierbei, die Produktivität und die Wirtschaftlichkeit im Demontage-, Trenn- und Zerteilungsprozess von Traktionsbatteriesystemen und Elektromotoren nachhaltig zu steigern, um produktspezifisch die ökologisch-ökonomisch optimale Recyclingroute aufzuzeigen und im Ergebnis die Materialkreisläufe vollständig zu schließen.

Vorgehensweise

Im Rahmen des Projekts wurden unterschiedliche Demontagetiefen und Zerlegungsstufen analysiert und die dazugehörigen Prozessschritte entwickelt, angepasst und automatisiert sowie mittels Künstlicher Intelligenz (KI) und Methoden des Maschinellen Lernens (ML) trainiert und optimiert, um die entsprechenden Anlagen schnell und flexibel an die Eingangsprodukte anzupassen und effizient zu verwerten. Als Verfahren kamen hierbei u.a. zerstörungsfreie Demontageverfahren zum Einsatz (z. B. das automatisierte Erkennen und Lösen von Schraubverbindungen). Darüber hinaus wurden intelligente, minimal-invasive Trennverfahren entwickelt und zerstörende Verfahren zur materialselektiven Zerteilung untersucht. Im Ergebnis wurden die Prozessschritte zur Demontage, zum Trennen und Zerteilen von Komponenten des Antriebsstrangs an industriellen Bauteilen erprobt. Neben der Entwicklung automatisierter Lösungen zur Zerlegung der Komponenten mithilfe von KI-Algorithmen und Computervision wurden im Projekt ebenfalls Strategien zum Wiedereinsatz im Fahrzeug (Reuse), zur Umnutzung (Repurpose), zur Instandsetzung (Refurbishment), zur Refabrikation (Remanufacturing) und zur Wiederverwertung (Recycling) definiert. Abhängig vom Bauteilzustand und der gewählten Verwertungsroute wurden so unterschiedliche Prozesse für die Demontage und materialselektive Zerteilung bis hin zur Sortierung evaluiert und in einer ganzheitlichen Prozesskette für eine optimale Verwertung zusammengeführt. Die Rückführbarkeit der demontierten Komponenten und der recycelten Materialien in den Produktionskreislauf wurde sowohl prozessseitig untersucht als auch in Form von Handlungsempfehlungen für ein Design-for-Recycling beschrieben.

Die Eingangskontrolle von Energiespeichern und -wandlern erfolgte auf Basis von 3-D-Bildverarbeitungsmethoden und maschinellem Lernen zur Erfassung der mechanischen Beschaffenheit (Form und Lage der Komponenten, Beschädigungen etc.) sowie zur Bestimmung der Art und örtlichen Lage von Fügeverbindungen. Darauf basierte die Auswahl einer technologisch-ökologisch-ökonomisch bevorzugten Prozessroute, in der komponentenspezifisch zwischen Reuse, Repurpose, Refurbishment, Remanufacturing oder Recycling gewählt wurde.

Während für die Routen eines Reuse- und Repurpose- des vollständigen Batteriesystems keine Demontageprozesse erforderlich waren, wurden im Projekt ZIRKEL für die Routen des Refurbishments, Remanufacturings und Recyclings Trennprozesse (z. B. Präzisionsfräsen) entwickelt, die eine minimalinvasive Trennung verschiedenster Fügeverbindungen mit minimalem Materialverlust ermöglichten. Die Recyclingroute wurde zusätzlich um Verwertungsprozesse für Multi-Material-Bauteile erweitert, mit denen eine sortenreine Auftrennung ermöglicht wurde. Hierfür wurden die Multi-Material-Komponenten zunächst über Schneidverfahren in für die weitere Verarbeitung erforderlichen kleine Stücke aufgetrennt. Diese Multi-Material-Stücke wurden anschließend gezielt über eine Kombination aus mechanischer (Druck, Prall, Schneiden) und thermischer Beanspruchung selektiv zerkleinert bzw. zerteilt, sodass die Materialien möglichst voneinander separiert und mit möglichst großen Abmessungen vorlagen. Beispielhaft wurde der unterschiedliche Wärmeausdehnungskoeffizient ausgenutzt, um nach einer Kälte- bzw. Wärmebehandlung durch Prall die Materialien aufzutrennen. Anschließend wurden die Materialien über materialspezifische Sortierprozesse separiert, etwa auf Basis von Dichte oder Magnetismus. Zusätzlich wurde die Ausbeute und Reinheit ermittelt und die weitere Verarbeitung in etablierten Recyclingprozessen bewertet.

Ausgehend von den entwickelten und bewerteten Demontageprozessen und Recyclingrouten wurden Richtlinien für ein Design-for-Recycling abgeleitet, die Gestaltungshinweise für beispielsweise Fügeverbindungen, Materialauswahl und Komponentenstruktur enthalten.

Ergebnisse und Anwendungspotenzial

Die im Projekt gewonnenen Erkenntnisse basieren auf der prototypischen Umsetzung der entwickelten Lösungen in digitalisierten Anlagen und Demontagezellen und bestätigten deren Industrietauglichkeit, Skalierbarkeit und Flexibilität. Prozesssicherheit, sensorbasierte Überwachung und adaptive Steuerung machten sich hierbei als Schlüsselfaktoren für die Automatisierbarkeit, Variantenbeherrschung und Taktzeitreduktion deutlich bemerkbar, insbesondere im Kontext des Digitalen Anlagenzwillings.

Anschließend wurden material- und prozessspezifische Strategien für Reuse, Repurpose, Refurbishment, Remanufacturing und Recycling entwickelt und in einer ganzheitlichen Prozesskette zusammengeführt. Technische Anpassungen an Fügeverbindung, Komponentengeometrie und Materialklassifizierung wiesen ein hohes Potenzial für eine sortenreine Rückführung und eine signifikante Erhöhung der Rezyklatqualität auf, während gleichzeitig Handlungsempfehlungen für ein Design-for-Recycling abgeleitet wurden.

Darüber hinaus trug das Projekt substantiell zur technologischen Umsetzung einer Kreislaufwirtschaft in der Elektromobilität bei. Die Verbindung anwendungsspezifischer Prozessinnovationen, digitaler Modellierung sowie praxiserprobter Automatisierungslösungen bildete die Grundlage für ressourceneffiziente, wettbewerbsfähige Technologien und Anlagen zur Rückgewinnung und Kreislaufführung von Bauteilen und Materialien aus Batteriesystemen und Antriebskomponenten. Die gewonnenen Erkenntnisse und demonstrierten Technologien lieferten vielfältige Ansatzpunkte für die Optimierung zukünftiger Produktentwicklungszyklen und Produktionsprozesse, unterstützten die Schaffung klimaneutraler Wertschöpfungsnetzwerke und stellten einen bedeutenden und sichtbaren Fortschritt für die nachhaltige Gestaltung der Elektromobilität dar.

- ARXUM GmbH

- ASCon Systems Holding GmbH

- DMG MORI Pfronten GmbH

- Fraunhofer-Gesellschaft zur Förderung der angewandten Forschung eingetragener Verein

- Liebherr-Verzahntechnik GmbH

- Synergeticon GmbH

- Technische Universität Braunschweig

- VOLKSWAGEN AKTIENGESELLSCHAFT

Ihre Favoriten

In der folgenden Liste sehen Sie Ihre ausgewählten Projekt-Favoriten.