SimHeaP: Smarte Direkt-Temperierung für Spritzgießwerkzeuge mit Heatpipes

Das BMBF-geförderte Forschungsprojekt „KMU-innovativ Implementierung der Heatpipe-Temperierung in die Rheologie-Simulation von Kunststoff-Spritzgussteilen (SimHeaP)“ erforscht die Integration von Heatpipes in Spritzgießwerkzeugen für Kunststoffanwendungen. Ziel ist es, die Handhabung von Heatpipe-Temperierungen zu vereinfachen und Heatpipes in Simulation, Konstruktion und Nutzung in der Kunststoffindustrie zu etablieren.

Heatpipes arbeiten autark und energiearm, bieten aber hohe Wärmeübertragungsraten. Konventionelle Wasserkühlungen sind wartungsintensiv und tragen mit bis zu 60 % den größten Energieanteil am Gesamtprozess des Spritzgießens technischer Kunststoffe bei.

Für viele deutsche Unternehmen in der Kunststoffindustrie wird insbesondere durch die steigenden Energiepreise, die Reduktion von Energieverbrauch und Produktionszeit zu einem immer wichtigeren Bestandteil der Wertschöpfung. Gleichzeitig führt die Optimierung des Materialverbrauchs bei steigenden Anforderungen zu immer komplexeren Bauteilgeometrien, die zunehmend zykluskritische Konturen aufweisen. Diese Entwicklungen erhöhen den Bedarf an optimierten Temperier-Konzepten für das Spritzgießen von Kunststoffteilen.

Für eine homogenere und damit effizientere Kühlung können ergänzend zu konventionellen Wasserkühlungen in Hot Spots Heatpipes eingesetzt werden. Marktübliche Heatpipes sind verschlossene mit einer Flüssigkeit und Vakuum beaufschlagte Röhrchen mit einer inneren Kapillarstruktur. Als Temperiermedium wird zum Beispiel destilliertes Wasser eingesetzt. Schon bei vergleichsweise niedrigen Temperaturen wechselt das Medium in den gasförmigen Aggregatszustand und bewirkt so eine Kühlung des Werkzeugs. Im Werkzeug können hermetisch abgeschlossene Räume ebenfalls die Funktion einer Heatpipe übernehmen, in dem Fall spricht man von strukturintegrierten Heatpipes komplexer Geometrie. Wegen der komplexen Thermodynamik ist die Auslegung von Spritzgießwerkzeugen mit Heatpipes sehr aufwendig, noch werden sie selten eingesetzt. Durch den gezielten Einsatz von Heatpipes zur Reduzierung von Hot Spots könnte die Zykluszeit um bis zu 25 % reduziert werden.

Vor diesem Hintergrund starteten die SIMCON kunststofftechnische Software GmbH, Richter Werkzeugbau GmbH und die Hochschule Bielefeld (HSBI) das vom BMBF geförderte KMU-innovativ Projekt SimHeaP. Ziel ist, Heatpipes in Simulation, Konstruktion und Nutzung in der Kunststoffindustrie zu etablieren. Zykluskritische Wärmeanhäufungen sollen erkannt und Heatpipes dort zielgerichtet zur Kühlung eingesetzt werden können. Validiert werden die Ermittlung der Kennlinien von Heatpipes und deren simulative Implementierung in der Simulationssoftware durch die Bemusterung anhand eines explizit für das Vorhaben konstruierten und gefertigten Forschungswerkzeugs.

Tieferer Einblick ins Vorgehen der Projektpartner

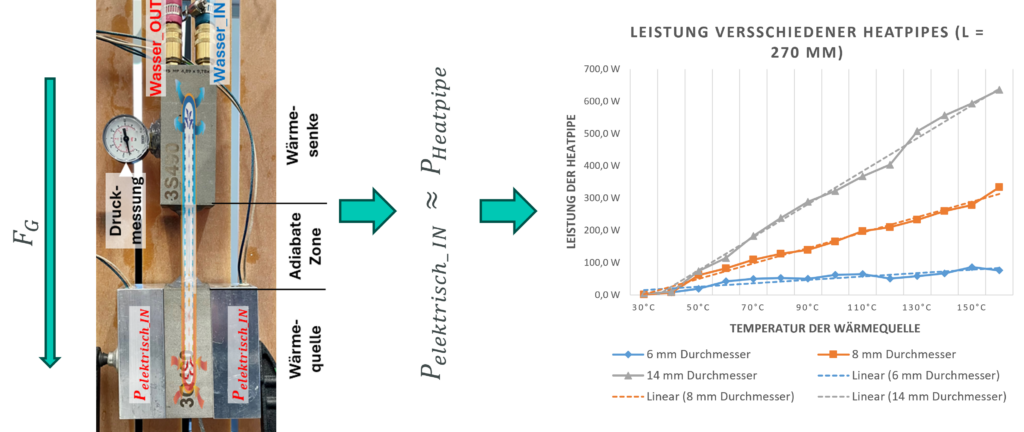

Ermittlung der Leistungskennlinien von Heatpipes anhand gerader Labormuster

An der HSBI wurden geradlinige Heatpipe-Labormuster hinsichtlich ihres Leistungsverhaltens vermessen. Im Gegensatz zu den Heatpipes, die in Spritzgießwerkzeugen (struktur-)integriert und somit nicht für eine Vermessung im Labor geeignet sind, lässt sich die Leistungscharakteristik mithilfe der Labormuster vergleichbar bestimmen. Der Aufbau der Heatpipe entspricht drei typischen Funktionsabschnitten: Wärmequelle, in der das innenliegende Fluid verdampft, thermische Trennung auch adiabate Zone und Wärmesenke, in der der Dampf kondensiert (Abbildung 1 links). Die Wärmesenke befindet sich oberhalb der Wärmequelle. Das Kondensat fließt gravitationsgestützt zurück.

Bildquelle: Hochschule Bielefeld

Zur Ermittlung der Leistungscharakteristik wird der Wärmeeintrag des Kunststoffes im Spritzgießprozess durch elektrische Heizelemente realisiert und die Wärmesenke durch eine Wasserkühlung. Sobald eine konstante Temperatur erreicht ist, kann aufgrund des hohen Wirkungsgrades der eingesetzten Heizelemente vereinfacht angenommen werden, dass die elektrische Energie, die die Heizelemente in Wärme umsetzen, der Energie entspricht, die die Heatpipe abführt. Die Leistungsaufnahme der Heizelemente wird mit einem Leitungsmesser aufgezeichnet und führt zur Ermittlung der Heatpipe-Kennlinie. Die Kennlinie beschreibt das Leistungsverhalten der Wärmeübertragung einer Heatpipe in Abhängigkeit von der Temperaturdifferenz zwischen Wärmequelle und Wärmesenke. Mit größer werdender Temperaturdifferenz steigt die Übertragungsleistung der Heatpipe.

Die Definition und Validierung der Übertragungsfunktionen gerader Heatpipes zur Kennlinienermittlung von realitätsnahen Konturen wird durch das Versuchswerkzeug im Projekt erfolgen. Die ermittelten Kennlinien erlauben somit die Validierung der Modellierung von konturnahen Heatpipes in CADMOULD.

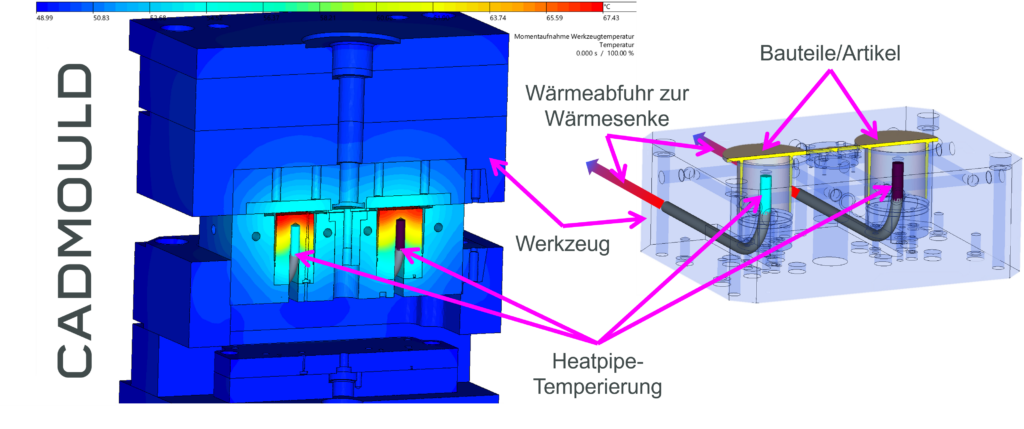

Simulation liefert hohe Abbildungsgenauigkeit bei Standard-Heatpipe-Geometrien

Im Rahmen des Projektes wurde die Heatpipe-Temperierung als Lösung in der gesamten Thermik-Berechnung (T-Box) der Software CADMOULD realisiert. In einem ersten Schritt wurden Heatpipes als neues Segment in CADMOULD als Temperier-Komponente umgesetzt. Abbildung 2 zeigt die Simulation der Temperierung des Prototyps „Becherwerkzeug“ der HSBI mit integrierter Standard-Heatpipe-Temperierung. Erste Ergebnisse des Vergleichs der Simulation mit der Realität zeigen eine hohe Abbildungsgenauigkeit der gemessenen Temperaturprofile durch die Simulation. Im weiteren Verlauf des Projektes wurde die Modellierung der Heatpipes in die Werkzeugstruktur integriert und gezielt auf komplexere Heatpipe-Geometrien, wie oberflächennahe oder additiv gefertigte Strukturen erweitert.

Bildquelle: SIMCON

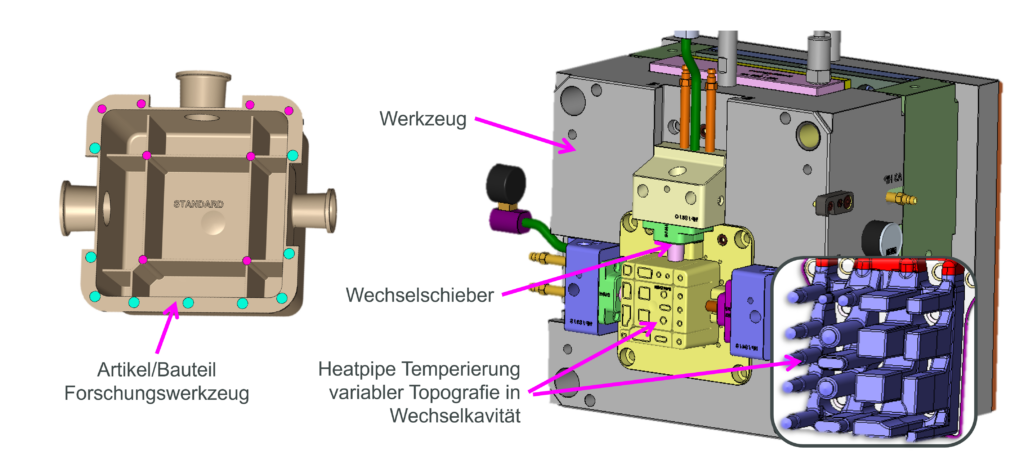

Innovatives Forschungswerkzeug mit Heatpipe-Direktkühlung zur Validierung der Simulation

Validierungsuntersuchungen sollen mit Hilfe des Forschungswerkzeugs der Firma Richter durchgeführt werden. Ein speziell entwickelter Artikel (Bauteil) stellt die Basis für das Forschungswerkzeug dar (Abbildung 3, links). Zur möglichst exakten Datenerhebung wurde das Forschungswerkzeug mit Wechselkavitäten und Wechselschiebern sowie gezielter Sensorik ausgestattet. Das Werkzeug verfügt sowohl über eine konventionelle Kühlung als auch über eine Heatpipe-Temperierung. Eine weitere konstruktive Besonderheit des Forschungswerkzeugs liegt in der Integration verschiedener komplexer Heatpipe-Kühlgeometrien direkt in den Wechseleinsatz, entweder rund, oval oder der Artikelgeometrie folgend (Abbildung 3, rechts). Die innovative Herangehensweise erlaubte die Substitution konventioneller Heatpipe-Normalien (in der Regel zylinderförmige, befüllte Röhren) durch die sogenannte Direktkühlung, bei der der gesamte Kontureinsatz der Auswerferseite als Heatpipe fungiert. Mit Hilfe der verschiedenen Heatpipe-Geometrien und -Größen können auch komplexere Kennlinienfelder direkt validiert werden.

Bildquelle: Richter Werkzeugbau GmbH

Nächste Schritte in der Modellierung komplexer Heatpipe-Geometrien in Serienwerkzeugen

In Produktionsversuchen, die in Kürze an der HSBI durchgeführt werden sollen, soll die Spritzgussfertigung eines seriennahen Bauteils in einem Werkzeug mit Heatpipe-Temperierung analysiert und mit der Fertigung bei konventioneller Kühlung verglichen werden. Die Bemusterung des Forschungswerkzeuges erlaubt eine vertiefte Prozessanalyse. So können das Auftreten von lokalen Hot Spots, die Bauteilqualität wie beispielsweise Verzugseffekte durch inhomogene Wärmeverteilung, der Einfluss der Temperierung auf die Zykluszeit, sowie mögliche Energieeinsparungen untersucht werden. Mit Hilfe der Messwerte wird in einem interativen Vorgehen die Abbildungsgüte der Simulation immer weiter erhöht. Nach der erfolgreichen Validierung der Simulation mit Hilfe des Forschungswerkzeugs, kann eine schnelle Übertragung des Heatpipe-Temperierkonzeptes auf industrielle Serienwerkzeuge unter Nutzung vorhandener Konturelemente erfolgen.

Die Integration konturnaher Heatpipe-Temperierungen in Spritzgießwerkzeugen bietet hohes Potenzial, den Energieeinsatz signifikant zu verringern und lokale Hot Spots zu vermeiden. Dadurch und durch die verkürzten Zykluszeiten können produzierende Unternehmen die Nachhaltigkeit und Wirtschaftlichkeit der Fertigung komplexer Bauteile steigern.

Das Projekt SimHeaP wird vom BMBF unter FKZ: 02K21K010-2 gefördert.