Bauteilindividuelle Prozesssteuerung und -überwachung zur anforderungsgerechten additiven Massenproduktion (IndiPro)

Stellen Sie sich Ihre individuelle Projektübersicht zusammen.

Fördermaßnahme: Additive Fertigung - Individualisierte Produkte, komplexe Massenprodukte, innovative Materialien (ProMat_3D)

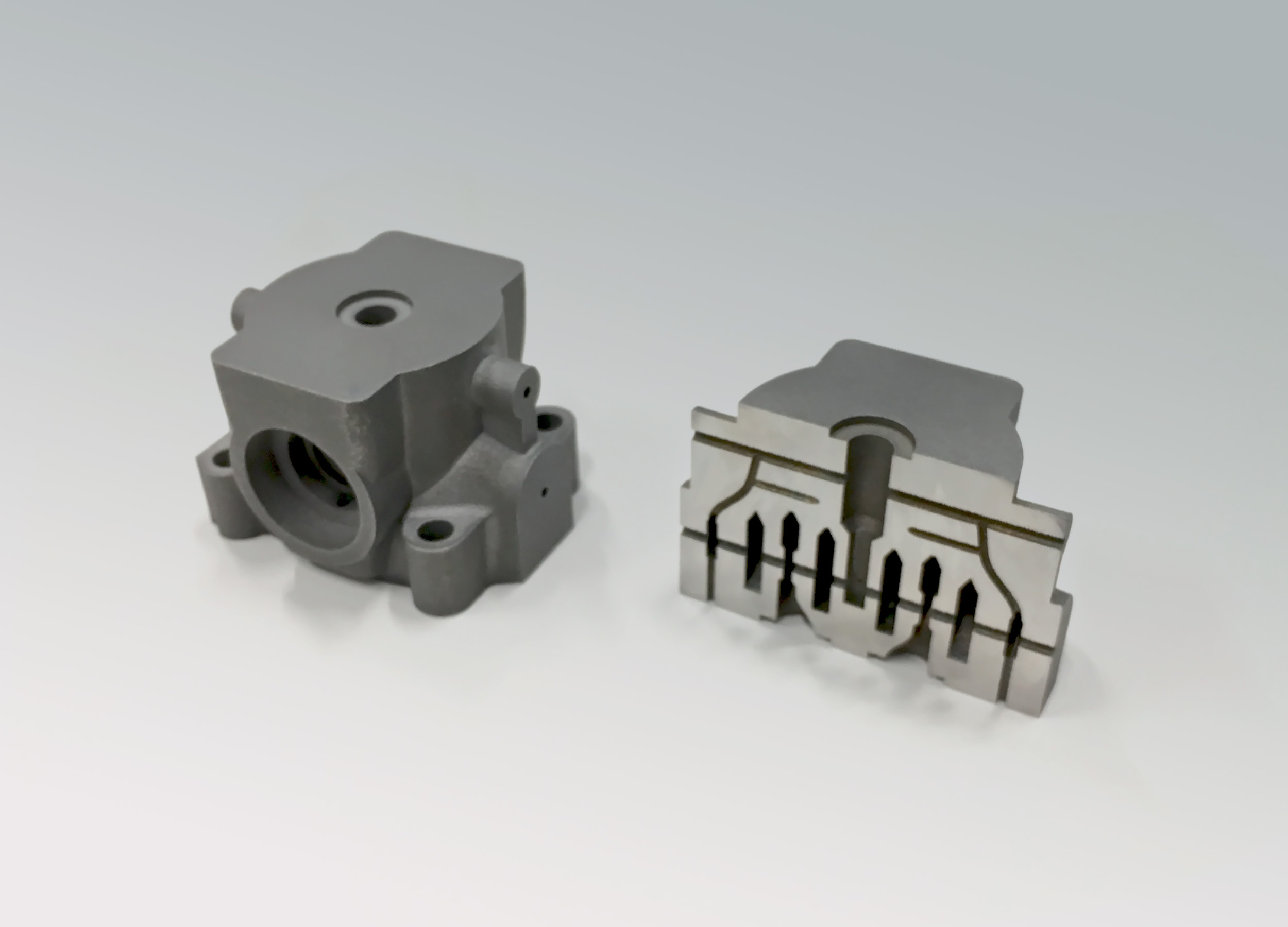

Forschungsziel: Beim Laserstrahlschmelzen werden Bauteile durch Verschmelzen von schichtweise aufgetragenem Metallpulver hergestellt. Dieser komplexe Vorgang erfordert die Festlegung einheitlicher Prozessparameter, wie beispielsweise Laserleistung und Verfahrgeschwindigkeit des Laserstrahls. Bauteile mit stark variierenden geometrischen Strukturen, wie filigrane oder aber massive Elemente, können bislang nicht qualitätsgerecht hergestellt werden, weil dafür die Prozessparameter während der Fertigung verändert werden müssten. Um das Laserstrahlschmelzen für die Massenfertigung anwendbar zu machen, bedarf es neuer Lösungen zur automatisierten Bestimmung variabler Prozessparameter. Ziel des Forschungsprojekts IndiPro ist die Entwicklung und Umsetzung von Methoden zur automatisierten Bestimmung von optimalen Prozessparametern für die Fertigung komplexer Geometrieelemente. Der Fokus liegt dabei auf der Erhöhung der Bauteilqualität und der gezielten Steuerung des Laserfertigungsprozesses, so dass in einem einzelnen Bauteil anforderungsgerecht verschiedene Eigenschaften erzeugt werden können. Dadurch soll eine deutliche Senkung der Herstellungskosten, insbesondere durch die Integration und Automatisierung verschiedener Schritte in der Fertigungsprozesskette, erreicht werden.

Ansprechperson Projektkoordination

Dr. Martin Otto +49 89 89336-1702

martin.otto@eos.info

Ansprechperson bei PTKA

Dipl.-Ing. Ulrike Kirsten

+49 721 608-31411

ulrike.kirsten@kit.edu

Beim Laserstrahlschmelzen werden Bauteile durch Verschmelzen von schichtweise aufgetragenem Metallpulver hergestellt. Dieser komplexe Vorgang erfordert die Festlegung einheitlicher Prozessparameter, wie beispielsweise Laserleistung und Verfahrgeschwindigkeit des Laserstrahls. Bauteile mit stark variierenden geometrischen Strukturen, wie filigrane oder aber massive Elemente, können bislang nicht qualitätsgerecht hergestellt werden, weil dafür die Prozessparameter während der Fertigung verändert werden müssten. Um das Laserstrahlschmelzen für die Massenfertigung anwendbar zu machen, bedarf es neuer Lösungen zur automatisierten Bestimmung variabler Prozessparameter.

Ziel des Forschungsprojekts IndiPro ist die Entwicklung und Umsetzung von Methoden zur automatisierten Bestimmung von optimalen Prozessparametern für die Fertigung komplexer Geometrieelemente. Der Fokus liegt dabei auf der Erhöhung der Bauteilqualität und der gezielten Steuerung des Laserfertigungsprozesses, so dass in einem einzelnen Bauteil anforderungsgerecht verschiedene Eigenschaften erzeugt werden können. Dadurch soll eine deutliche Senkung der Herstellungskosten, insbesondere durch die Integration und Automatisierung verschiedener Schritte in der Fertigungsprozesskette, erreicht werden.

Im Projekt werden dazu Methoden zur Vorherbestimmung und Beschreibung lokaler Anforderungen an die Bauteileigenschaften erarbeitet. Diese werden mit der automatischen Analyse lokaler geometrischer Eigenschaften des Bauteils, wie beispielsweise Porenfreiheit und Oberflächenbeschaffenheit, kombiniert. Dazu werden innovative Steuerungs- und Überwachungsalgorithmen entwickelt. Die Anwendbarkeit und Leistungsfähigkeit der zu erarbeitenden Softwarewerkzeuge werden anhand der beispielhaften Fertigung von vier Bauteilen aus dem Automobilbau bzw. der Luft- und Raumfahrt demonstriert.

Mit den Vorhabenergebnissen kann die technologische Leistungsfähigkeit und das Anwendungsspektrum von Laserstrahlschmelzanlagen wesentlich erweitert werden. Die anforderungsgerechte Herstellbarkeit einzelner Funktionselemente an Bauteilen steigert die Möglichkeiten der industriellen Serienfertigung erheblich. Die deutlich verbesserte Bauteilqualität lässt die branchenübergreifende Anwendbarkeit der Projektergebnisse auch in den Bereichen Medizintechnik und Feinmechanik erwarten.

- citim GmbH

- EOS GmbH Electro Optical Systems

- InfraTec GmbH Infrarotsensorik und Messtechnik

- MTU Aero Engines AG

- Robert Bosch GmbH

- Technische Universität Darmstadt

- Universität Bremen

Ihre Favoriten

In der folgenden Liste sehen Sie Ihre ausgewählten Projekt-Favoriten.