Energieeffizientes Heißnieten von Kunststoffbauteilen (HeiKun)

Stellen Sie sich Ihre individuelle Projektübersicht zusammen.

Forschungsziel: Das Verbundprojekt hat zum Ziel einen Fertigungsprozess zur alternativen Produktion von dünnwandigen Kunststoffpräzisionsoptiken auf Basis des "Continues Rotation Compression Molding" Verfahrens (CRCM) zu entwickeln und unter Serienbedingungen auf Eignung zu prüfen.

Ansprechperson Projektkoordination

Ansprechperson bei PTKA

Dipl.-Ing. Heike Menzel

+49 721 608-31479

heike.menzel@kit.edu

Problemstellung:

Zu den heute gängigen Verfahren in der Kunststofffügetechnik zählt das Heißnieten. Bei diesem Fügeprozess werden grundsätzlich die thermoplastischen Kunststoffbauteile miteinander bzw. mit metallischen Komponenten form- und stoffschlüssig verbunden, wobei keine Zusatzmaterialien wie Schrauben oder Klebstoffe benötigt werden. Die für den Prozess notwendige Wärme und Kraft werden durch beheizte Nietstempel in den Kunststoff eingebracht. Das Heißnieten stellt somit ein thermisch und mechanisch besonders schonendes Fügeverfahren dar und ermöglicht die Erzeugung von qualitativ hochwertigen strukturellen Verbindungen zwischen Kunststoffen oder Kunststoffen und Metallen. Ein typisches Einsatzfeld ist dabei die Fertigung von Tür- und Heckklappenverkleidungen, Instrumententafeln und Mittelkonsolen für Oberklassenfahrzeuge in der Zuliefererindustrie für Automobilhersteller. Darüber hinaus findet diese Verbindungstechnologie in weiteren Industriebranchen wie Medizintechnik und Mikroelektronik eine breite Anwendung. Das herkömmliche Heißnieten zeichnet sich allerdings durch vergleichsweise lange Zykluszeiten aus, die in erster Linie aus einer ineffektiven Erwärmung und Kühlung des Nietstempels resultieren. Weiterhin entstehen aufgrund einer direkten Wärmeübertragung von der Heizeinheit zu den mit dem Stempel in Kontakt stehenden Anlagenkomponenten erhebliche Wärmeverluste, was einen hohen Energiebedarf hervorruft. Die langen Zykluszeiten und hoher Energiebedarf stehen gegenwärtig einer breiteren industriellen Anwendung des Heißnietverfahrens entgegen. Vor dem Hintergrund der stetig steigenden Anforderungen an Energie- und Kosteneffizienz der Fertigungsprozesse sowie aufgrund des hohen Potentials des Heißnietverfahrens zur Herstellung hochwertiger Fügeverbindungen besteht ein Bedürfnis, sowohl die Prozesszykluszeit für ein Formteil zu verkürzen als auch den dazu erforderlichen Energieaufwand zu reduzieren.

Projektziel:

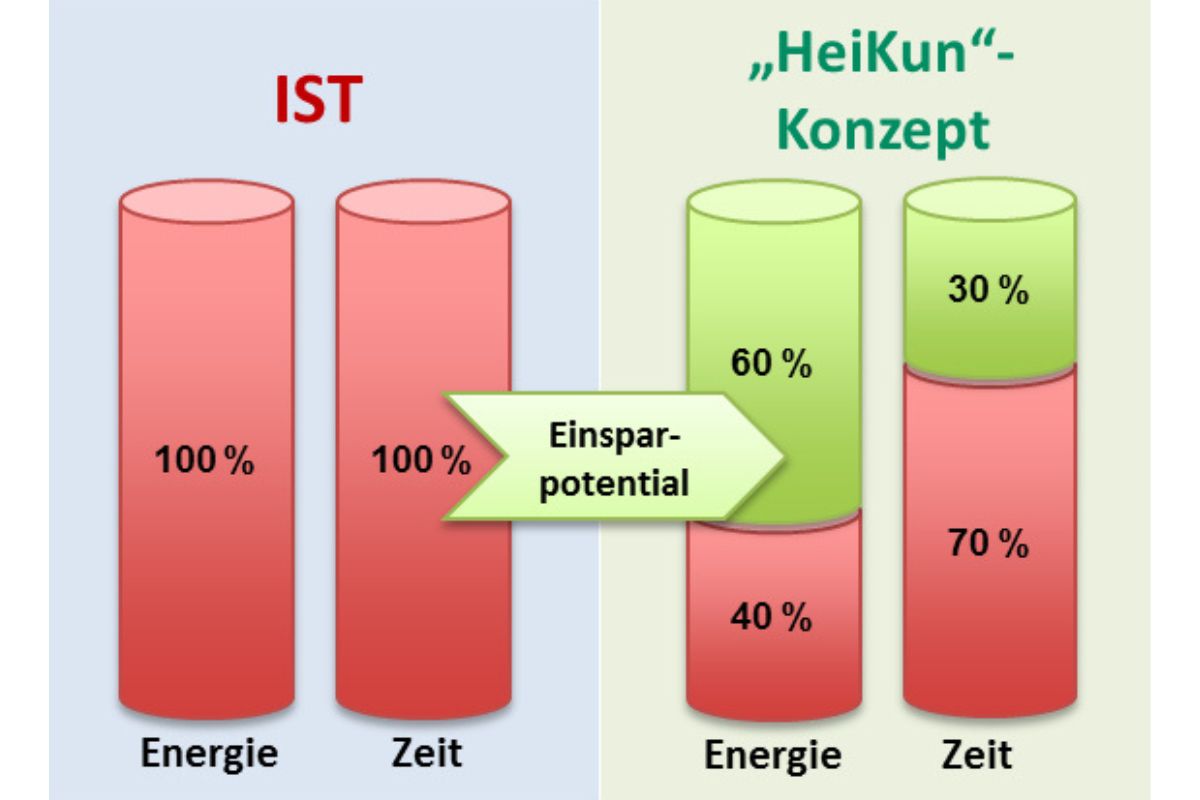

Ziel des Verbundprojektes „HeiKun“ ist die Entwicklung eines innovativen Anlagenkonzeptes zum energieeffizienten Heißnieten von Kunststoffbauteilen. Das entwickelte Konzept wird in Form einer funktionsfähigen Prototypanlage abgebildet und anhand dieser in Hinblick auf die Erhöhung des energetischen Prozesswirkungsgrades sowie der Prozessgeschwindigkeit erprobt und evaluiert. Insgesamt bietet das „HeiKun“-Anlagenkonzept deutliche Vorteile gegenüber dem aktuellen Stand der Technik im Bereich Heißnieten. So liegt das geschätzte Energieeinsparpotential, welches durch den Einsatz der neuentwickelten Heißnietstempel in der neuen Anlage erreicht werden kann, bei ca. 60 %. Dadurch lassen sich zusätzlich beträchtlich schnellere Heiz- und Kühlzeiten erzielen, was zu einer Verkürzung der Prozesszykluszeit von bis zu 30 % führt. Zudem ist durch Realisierung der hochpräzisen Anlagensteuerung und Temperaturregelung eine signifikante Verbesserung der Prozessreproduzierbarkeit und Prozesssicherheit zu erwarten.

Vorgehensweise:

Im ersten Arbeitsschritt erfolgt die Gesamtkonzipierung des Anlagenprototyps, indem die Anforderungen an die gesamte Anlage und die einzelnen Komponenten in Form einer Anforderungsspezifikation festgelegt werden. Darauf basierend werden alle Komponenten, speziell die keramischen Heizelemente mit hoher Leistungsdichte, neuartige Heißnietstempel mit integrierten Funktionalitäten sowie elektronischer Komponenten zur Anlagensteuerung im Kleinspannungsbereich und Temperaturregelung des Heißnietprozesses, entwickelt und konstruiert. Anschließend werden die entwickelten Einzelkomponenten der neuen Prototypanlage aufgebaut, getestet und gegebenenfalls optimiert. Es folgt der Gesamtaufbau und die Inbetriebnahme der Prototypanlage. Im letzten Arbeitsschritt findet die Erprobung und Evaluierung des entwickelten Anlagenkonzepts statt. Dabei werden neben den Prozessgrenzen die gesamte Taktzeit sowie der zugehörige Energieverbrauch ermittelt, um eine Aussage über das Zeit- und Energieeinsparpotential des neuen Prozesses gegenüber einem Standardheißnietprozess treffen zu können. Die erhaltenen Kennwerte werden für die Evaluierung des erwarteten Gesamtergebnisses des Projekts herangezogen.

Anwendungspotenzial und erwartete Ergebnisse

Der aufgebaute und evaluierte Anlagenprototyp soll dazu genutzt werden, das neu entwickelte Anlagenkonzept auf dem Markt einzuführen. Hierfür wird vor allem die Automobilindustrie als besonders vielversprechender Markt angesehen, wobei ebenfalls eine Vermarktung im Bereich der Elektronik-, Haushaltswaren- und Spielzeugindustrie sowie der Medizintechnik angestrebt wird. Von einem wissenschaftlich-technischen Standpunkt aus bietet die erfolgreiche Umsetzung des Projektes die Möglichkeit zu einer deutlichen Erweiterung des Anwendungsfeldes der Heißniettechnologie. Hier kommen insbesondere Einsatzbereiche in Frage, bei denen keine Schädigung der zu verbindenden Komponenten gewünscht oder bei denen schweißkritische Kunststoffmaterialien eingesetzt werden. Im Hinblick auf die immensen Vorteile bezüglich des Energieverbrauchs und der Prozesszykluszeit besteht zusätzlich die Möglichkeit, dass sich die entwickelte Technologie auch in anderen Marktsegmenten durchsetzt. Den Verbundprojektpartnern bietet das vorliegende F&E-Projekt nicht nur die Gelegenheit, internes Fachwissen aufzubauen, vielmehr ist auch eine nachhaltige Sicherung der Wettbewerbsfähigkeit und eine damit verbundene langfristige Mitbestimmung des Stands der Technik im jeweiligen Technologiebereich zu erwarten.

- Bach Resistor Ceramics GmbH

- Metrik Sondermaschinenbau e.K.

- Neue Materialien Bayreuth GmbH

- VIERLING PRODUCTION GmbH

Ihre Favoriten

In der folgenden Liste sehen Sie Ihre ausgewählten Projekt-Favoriten.