Entwicklung einer Roboterzelle zum adaptiven Schleifen von gegossenen Turbinenschaufeln (TurboERAS)

Stellen Sie sich Ihre individuelle Projektübersicht zusammen.

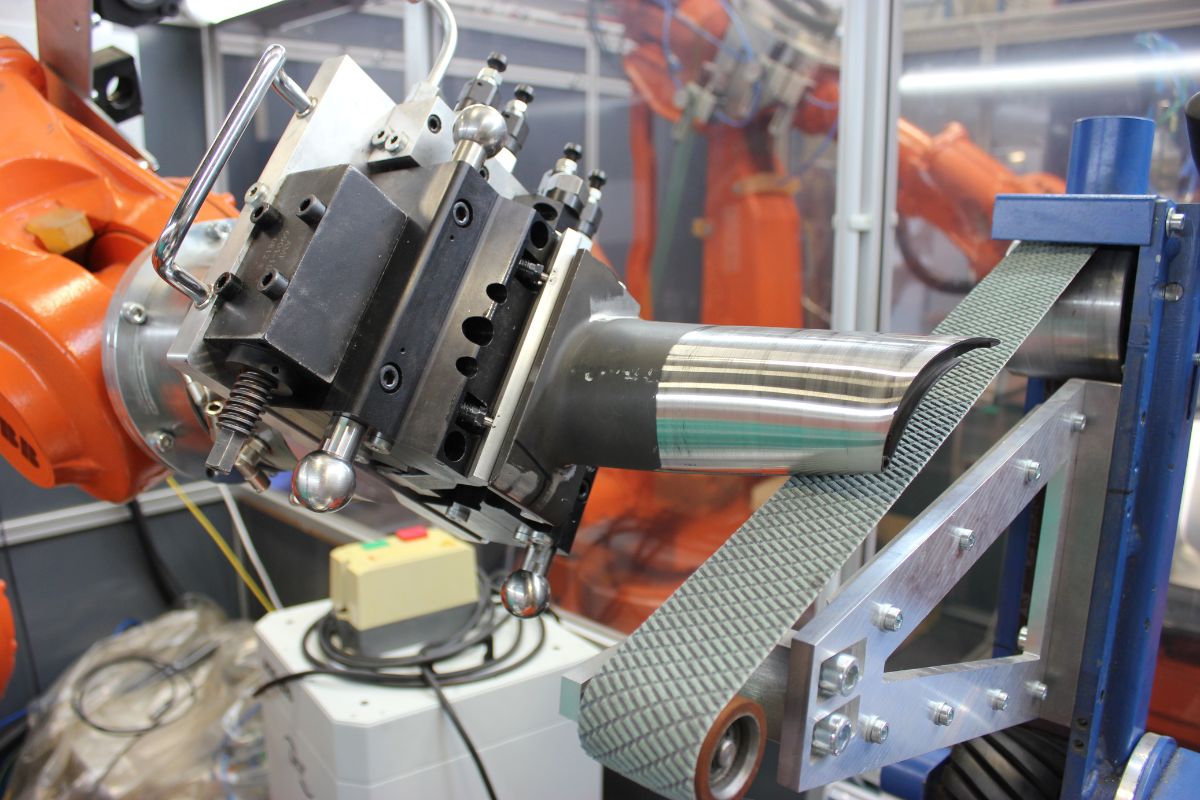

Forschungsziel: Im TurboERAS-Vorhaben wurde eine Roboterzelle zum adaptiven Schleifen von gegossenen Turbinenschaufelprofilen entwickelt, aufgebaut und erprobt. Die Roboterzelle automatisiert die heute manuell durchgeführte schleiftechnische Formkorrektur von gegossenen Turbinenschaufeln. Die manuellen Arbeiten sind zeitintensiv und ausschließlich vom individuellen Geschick abhängig. Die Roboterlösung ermöglicht signifikante Wettbewerbsvorteile in Bezug auf Prozessstabilität und Wirtschaftlichkeit und minimiert zusätzlich die Gesundheitsbelastung der Mitarbeiter. Die Evaluation des Systems erfolgte an realen Schaufeln aus der Produktion vom Endanwender. Basierend auf den Bearbeitungsergebnissen lässt sich ein Einsparpotenzial von circa 80 Prozent der Bearbeitungszeit und -kosten gegenüber der manuellen Schleifbearbeitung abschätzen. Durch die Vermarktung des Robotersystems innerhalb der langfristig stark wachsenden Luftfahrt- und Energiebranche ist nach Projektende eine signifikante Umsatzsteigerung sämtlicher beteiligter KMUs zu erwarten.

Ansprechperson Projektkoordination

Ansprechperson bei PTKA

Dipl.-Ing. Michael Petzold

+49 721 608-31469

michael.petzold@kit.edu

Problemlage

Turbinen werden u.a. in der Energieerzeugung und Luftfahrt eingesetzt. Durch eine Gewichtsreduktion der Turbinenschaufeln und durch die Steigerung der Verbrennungstemperatur in den Turbinen könnte deren Wirkungsgrad erhöht werden. Beides kann durch den Einsatz neuartiger, gegossener Hochleistungswerkstoffe für die Schaufeln, wie Titanaluminide oder Nickelbasislegierungen, erreicht werden. Stand der Technik ist, dass nach dem Gussprozess bestehende Formabweichungen des Turbinenschaufelprofils nur mittels manueller Schleifarbeiten korrigiert werden können. Die manuellen Arbeiten sind zeitintensiv und vom individuellen Geschick der Werker abhängig. Zudem kann der Schleifer dabei gesundheitsschädlichen Schleifstäuben ausgesetzt sein.

Projektziel

Ziel des KMU-innovativ-Projekts TurboERAS war es, die zurzeit manuell durchgeführte schleiftechnische Formkorrektur von gegossenen Turbinenschaufeln zu automatisieren. Dazu wurde eine Roboterzelle zum Schleifen von Schaufelprofilen entwickelt, aufgebaut und erprobt.

Vorgehensweise und Ergebnisse

Die Konzeptionierung und Entwicklung des Gesamtsystems wurde von der Firma SHL als Systemanbieter von Schleif- und Polierroboterzellen übernommen. Die hohe Prozesskomplexität einer adaptiven Bearbeitung erfordert eine schnelle Erfassung der Ist-Geometrie, eine fehlerfreie Analyse der Schaufellage und der Formabweichungen zur Soll-Geometrie und eine anschließende automatisierte Erstellung der 6-achsigen Fertigungsbahnen. Die Firma Carl Zeiss Optotechnik entwickelte und integrierte hierzu hardware- und softwaretechnische Komponenten für die optische 3D-Messtechnik während von der Firma ModuleWorks eine CAM-Software zur effizienten und anwendergerechten Programmierung und anschließenden mannlosen Bearbeitung mit der erforderlichen Präzision entwickelt und implementiert wurde. Die Eignung des TurboERAS-Systems wurde direkt an realen Schaufeln aus der Produktion von Endanwender Doncasters Precision Castings-Bochum evaluiert. Eine kundenorientierte Entwicklung konnte so sichergestellt werden. Das Fraunhofer IPT unterstützte das Konsortium bei der forschungsintensiven und technologisch herausfordernden Schleifprozess-, Software- und Korrekturalgorithmusentwicklung.

Anwendungspotenzial

Durch den Einsatz einer Roboterzelle lassen sich für Endanwender erhebliche Wettbewerbsvorteile erreichen. Durch eine definierte Drucksteuerung kann der Abtrag beim Nachbearbeitungsprozess optimal geregelt sowie im Vergleich zum manuellen Prozess um einen Faktor von bis zu drei gesteigert werden. Außerdem käme das Bauteil nur einmal in die Zelle, wodurch mehrere Iterationsschleifen hinsichtlich taktiler Vermessung und manuellem Schleifen entfallen würden. Die gesamte Prozesskette von der Vermessung bis zum beschliffenen i.O.-Gussteil inkl. Nachvermessung würde damit etwa um einen Faktor 5 schneller als die herkömmliche Vorgehensweise sein. Des Weiteren lassen sich durch die Roboterbasierten Lösung immer enger werdenden Profiltoleranz-Anforderungen erfüllen. Durch die Vermarktung des Robotersystems innerhalb der langfristig stark wachsenden Luftfahrt- und Energiebranche ist nach Projektende eine signifikante Umsatzsteigerung sämtlicher beteiligter KMUs zu erwarten.

- Carl Zeiss Optotechnik GmbH

- DONCASTERS Precision Castings-Bochum GmbH

- Fraunhofer-Gesellschaft zur Förderung der angewandten Forschung eingetragener Verein

- ModuleWorks GmbH

- SHL AG

Ihre Favoriten

In der folgenden Liste sehen Sie Ihre ausgewählten Projekt-Favoriten.